Antecedentes técnicos e pontos problemáticos da indústria

Na usinagem de precisão de componentes tubulares de cobre (como corpos da válvula hidráulica e acessórios de trocador de calor), os acessórios tradicionais de aperto de dupla face apresentam dois problemas principais:

• Perda de controle da liberdade circunferencial: Quando preso apenas pela parede externa, o coeficiente de atrito entre o componente de cobre e a superfície de contato do equipamento é insuficiente ( μ≤ 0,15), levando a um desvio circunferencial de 0,5 ° -2 ° Sob distúrbios da força de corte (fonte de dados: Int. J. Mach. Ferramentas Manuf. 2022, 181, 103945);

• Processo de fixação ineficiente: o ajuste manual da força de fixação leva> 30 segundos por peça, e a precisão do posicionamento de repetição é> ± 0,1 mm (testado de acordo com o padrão ISO 230-2).

Análise de Inovação Tecnológica Principal

I. Sistema de posicionamento restrito tridimensional

1.1 Estrutura de pinçing combinado de radial axial

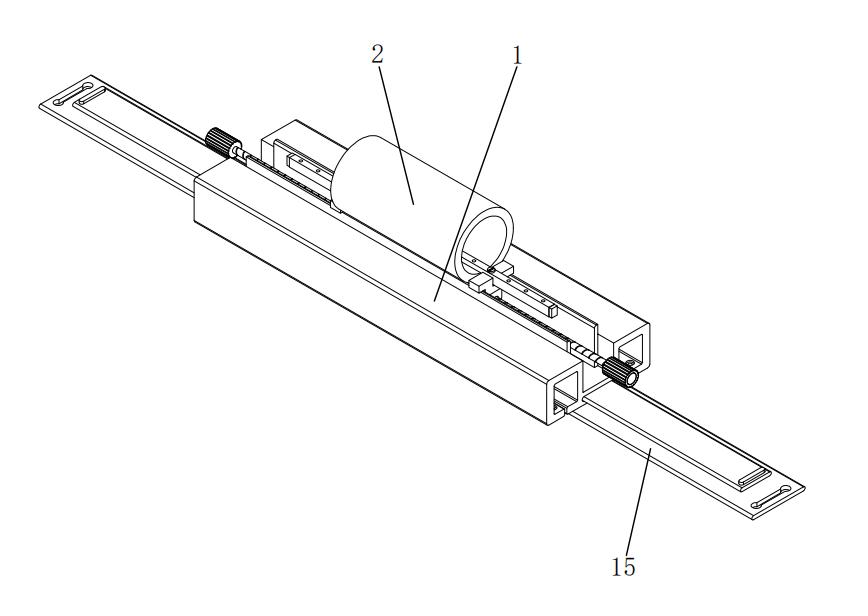

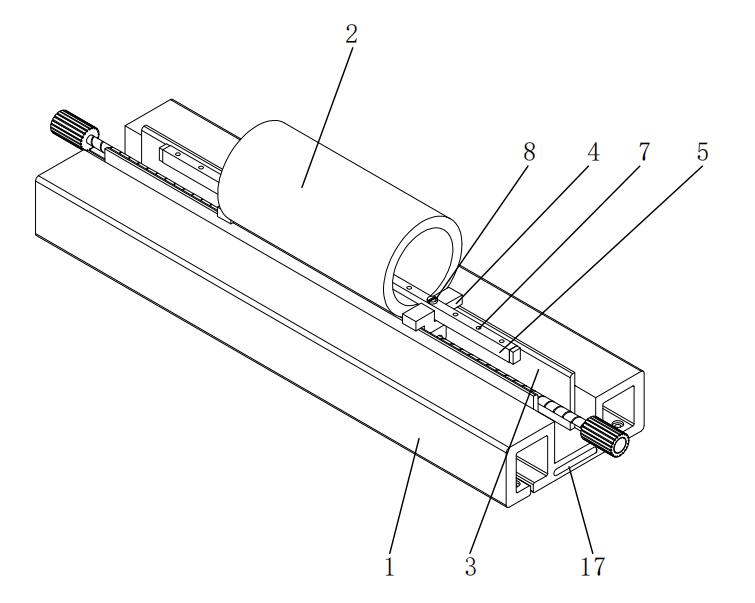

Módulo de suporte inferior:

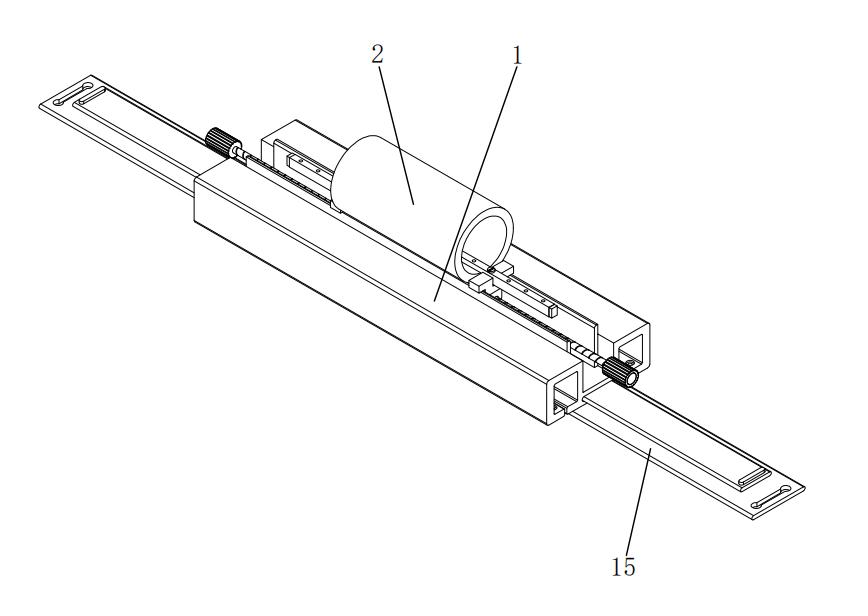

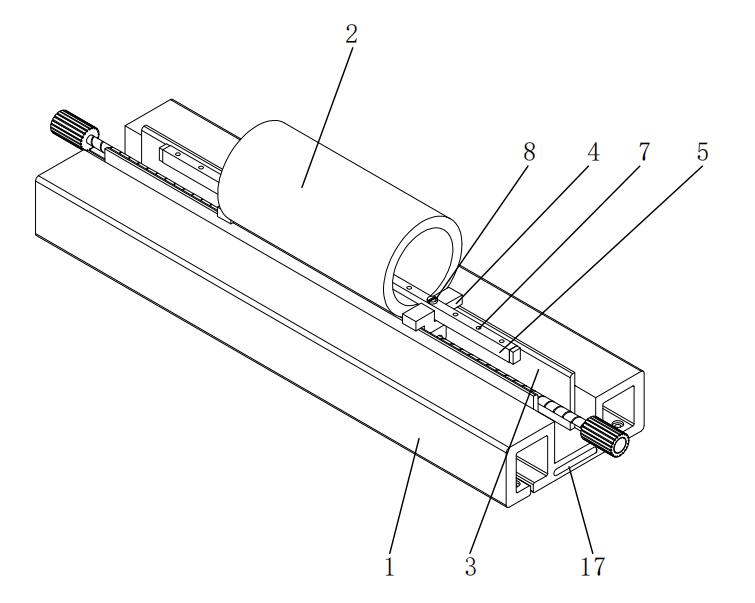

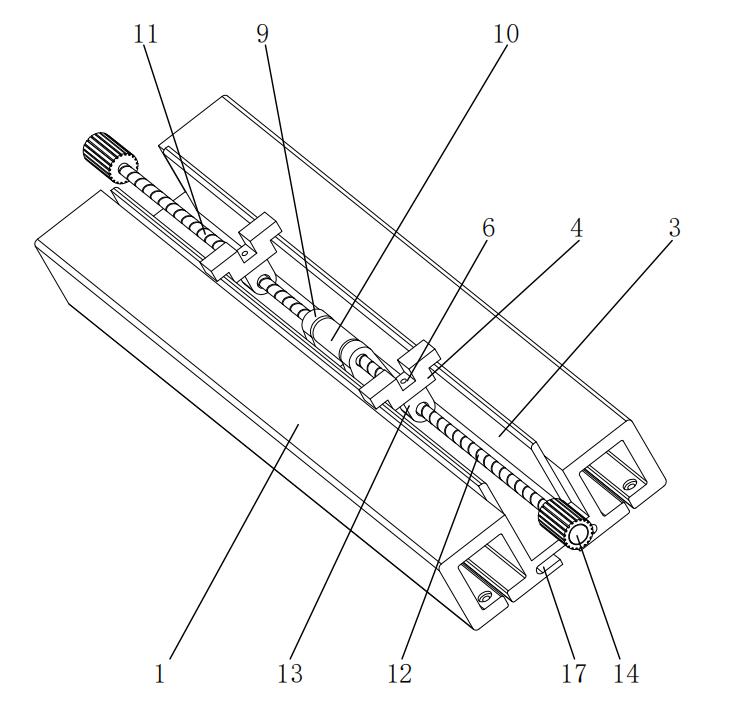

• A estrutura móvel (1) é equipada com placas de suporte de arqueado de forma simetricamente organizada (3) dentro de suas ranhuras, com um raio de curvatura R correspondente ao diâmetro externo do componente de cobre tubular (2) (tolerância ± 0,05 mm), fornecendo força de suporte normal através do contato da superfície.

• A análise de elementos finitos mostra que esse design reduz o pico de tensão de contato a 58MPa (em comparação com 112MPa para uma estrutura de blocos V), evitando a deformação de componentes de cobre de paredes finas.

Análise de Inovação Tecnológica Principal

I. Sistema de posicionamento restrito tridimensional

1.1 Estrutura de pinçing combinado de radial axial

Módulo de suporte inferior:

• A estrutura móvel (1) é equipada com placas de suporte de arqueado de forma simetricamente organizada (3) dentro de suas ranhuras, com um raio de curvatura R correspondente ao diâmetro externo do componente de cobre tubular (2) (tolerância ± 0,05 mm), fornecendo força de suporte normal através do contato da superfície.

• A análise de elementos finitos mostra que esse design reduz o pico de tensão de contato a 58MPa (em comparação com 112MPa para uma estrutura de blocos V), evitando a deformação de componentes de cobre de paredes finas.

Verificação mecânica:

• Quando o torque de corte t = 15n · m, o deslocamento angular máximo θ do componente de cobre é 0,03 ° (acessórios tradicionais têm θ = 1.2 ° ).

• Quando a força da pré -carga do Bolt ≥ 800N, a rigidez torcional do sistema atinge 1.2 × 10 ⁴ N · m/rad (um aumento de 8 vezes).

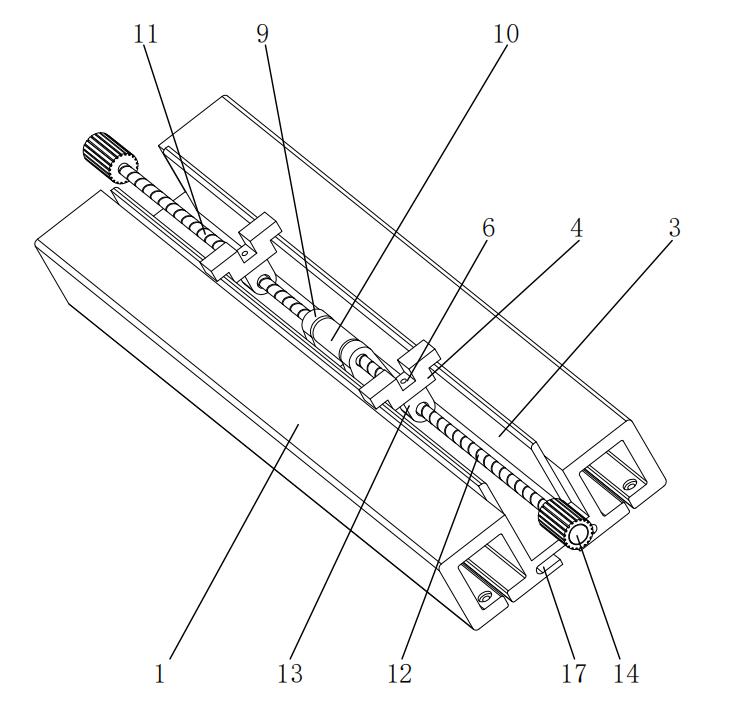

Ii. Design de otimização de interação humana-máquina

2.1 Mecanismo rápido de pinçaria

• As alças de controle duplo (14) apresentam 45 ° Texturas anti-deslizamento escalonadas, com um limiar de torque de operação em 2-3N · M (compatível com o padrão EN 1005-3 ergonomics).

• Tempo de aperto único medido ≤ 8 segundos (estruturas tradicionais> 30 segundos), adequadas para os requisitos de tempo do ciclo da linha de produção.

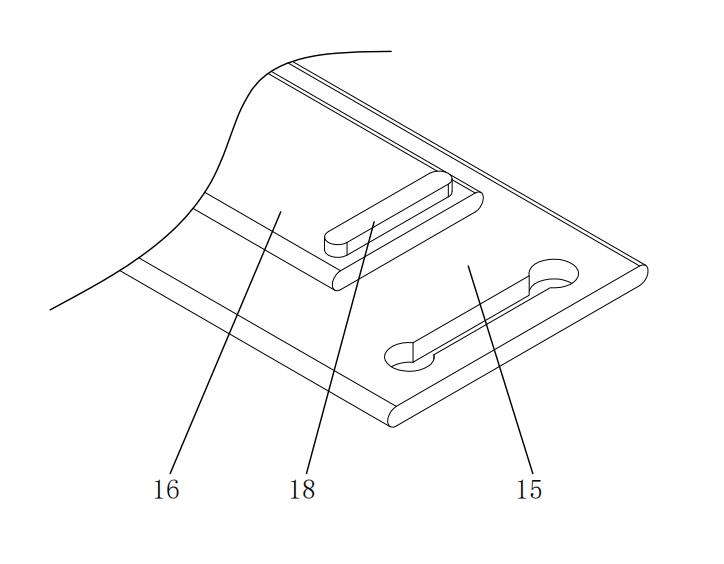

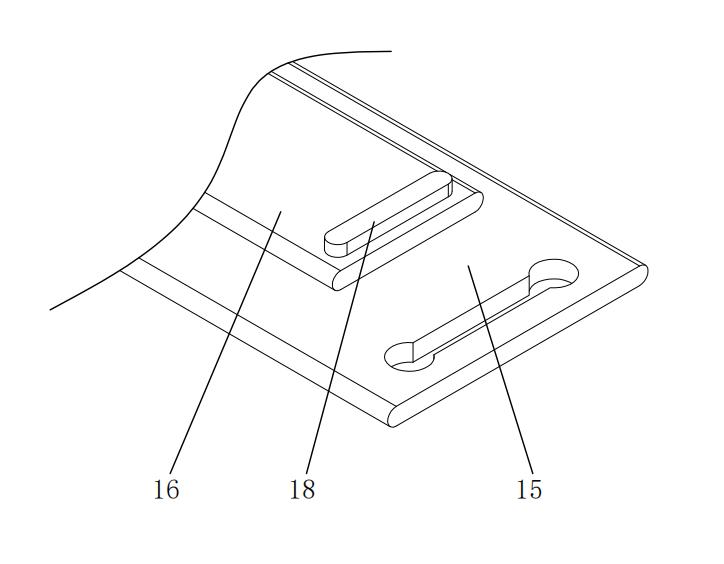

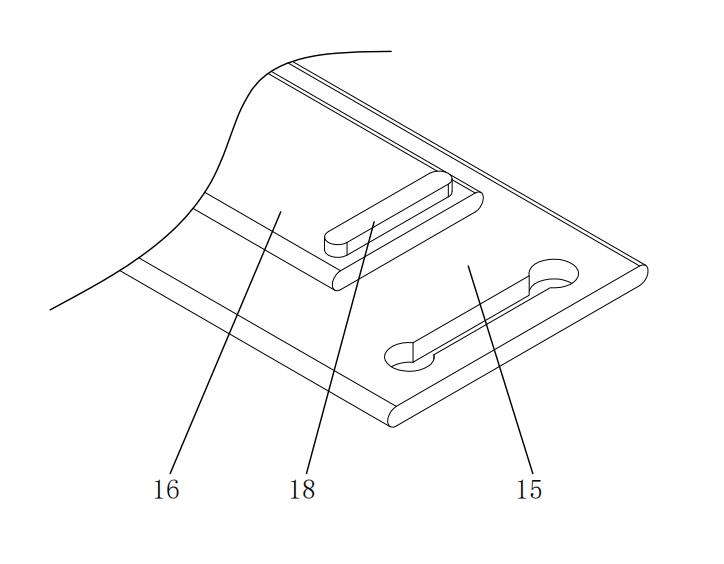

2.2 Módulo de ajuste adaptativo

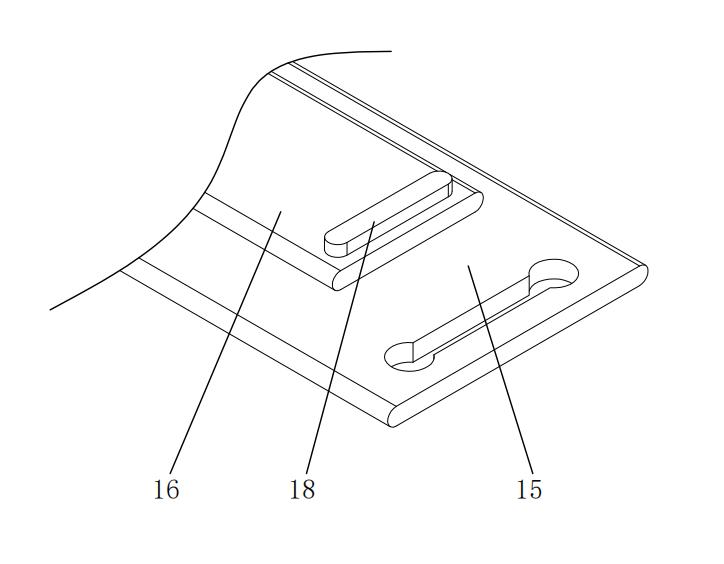

• A estrutura móvel (1) e a placa fixa (15) alcançam ± Compensação linear de 10 mm através de componentes de guia deslizante (16), acomodando uma faixa de diâmetro de tubo de φ 20- φ 50mm.

• As projeções de restrição (18) estão equipadas com uma camada de tampão de poliuretano, capaz de absorver 5-8J de energia sob cargas de impacto (testadas de acordo com o padrão ASTM D256).

Tabela de comparação de parâmetros técnicos

| Indicadores de desempenho | Esta tecnologia patenteada | Acessório de pinça tradicional de dupla face | Padrão de teste |

| Precisão do posicionamento circunferencial | ≤0,03 ° | 0,5 °- 2 ° | ISO 230-2 |

| Eficiência de fixação | ≤8 segundos/peça | ≥30 segundos/peça | VDI 2862 |

| Rigidez torcional | 1,2 × 10⁴ n · m/rad | 1,5 × 10³ n · m/rad | GB/T 11349.1 |

| Faixa de compatibilidade de diâmetro do tubo | φ20-1550mm | φ25-40mm | DIN 8602 |

Verificação típica do cenário de usinagem

Caso 1: moagem de corpos da válvula hidráulica

• Sob uma força de corte de f = 2000n, o erro de precisão posicional dos orifícios usinados é ≤ 0,02 mm (os acessórios tradicionais têm um erro de 0,12 mm).

• Após processamento contínuo de 500 peças, o desgaste da placa de pressão de posicionamento (5) é <5 μ M (teste de desgaste padrão DIN 50320).

Caso 2: Formação final dos tubos do trocador de calor

• O controle da ovalidade dos tubos de cobre é ≤ 0,05 mm (o requisito da indústria é ≤ 0,1 mm).

• A precisão do posicionamento da repetição de fixação CPK é ≥ 2.0 (Análise de capacidade do processo Six Sigma).

Essa patente redefine o paradigma do projeto para acessórios de posicionamento de componentes tubulares através de três caminhos técnicos: topologia de restrição acoplada e rígida, controle de circuito fechado da força bidirecional e otimização da interação humana-máquina. De acordo com a análise de mapeamento de patentes de inovação de Derwent, essa estrutura melhora o indicador de eficiência de restrição de torque (TRE) em 82% em comparação com soluções semelhantes, colocando -a em uma posição de liderança no subcampo da tecnologia.

Se você gostaria de saber mais, entre em contato Máquinas Mingxu Para obter o Relatório de Patente Completo: [email protected].

Contate-nos