Antecedentes técnicos e pontos problemáticos da indústria

Na usinagem de precisão de tubos de paredes finas (como tubos hidráulicos aeroespaciais e câmaras de reação semicondutores), os tradicionais sistemas de fixação de extremidade única sofrem de dois problemas principais:

l Supressão de conversas insuficientes: as experiências de fim livre forçam vibrações com amplitudes de 5-20 μ m sob excitação da força de corte (fonte de dados: Anais CIRP 2021, 70 (1), 357-360), resultando em valores de AR de rugosidade da superfície deteriorando-se acima de 3.2 μ M (padrão ISO 4288);

l Desequilíbrio de rigidez dinâmica: o suporte de ponto único faz com que a rigidez modal do sistema seja menor que 1 × 10 ³ N/mm, com riscos significativos de ressonância em velocidades críticas (análise da teoria da vibração DIN 1311).

Análise de Inovação Tecnológica Principal

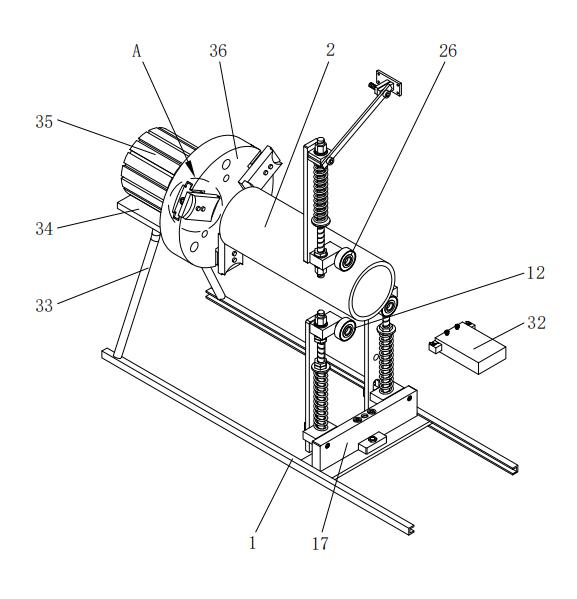

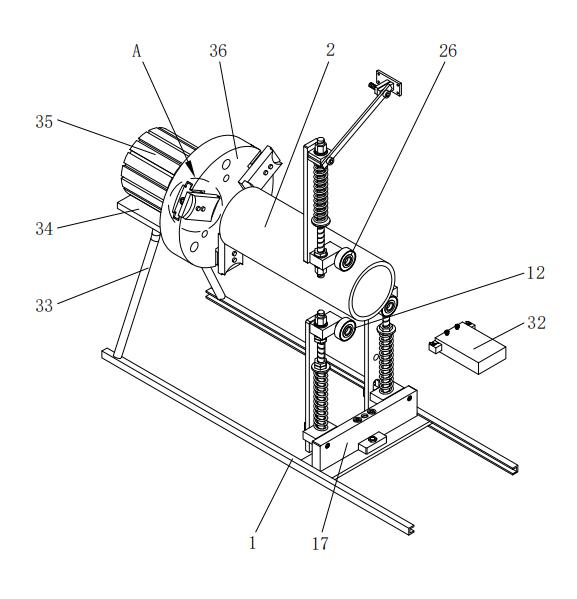

I. Sistema de supressão de vibração em vários graus de liberdade

1.1 Estrutura de topologia de restrição de três pontos

Rodas de suporte duplo inferior (12):

l Utilize corpos de roda de aço de cromo de alto carbono (GCR15) com raios de curvatura que correspondem ao diâmetro externo da peça (tolerância ± 0,02 mm), ângulos de contato de 60 ° ± 1 ° tensões de contato otimizadas de 80-120MPa através da teoria de contato hertziano;

l Os eixos das rodas incorporam rolamentos angulares de esferas de contato (7206b, pré -carga de 50n), com escuridão radial menor que 2 μ M (padrão ISO 492).

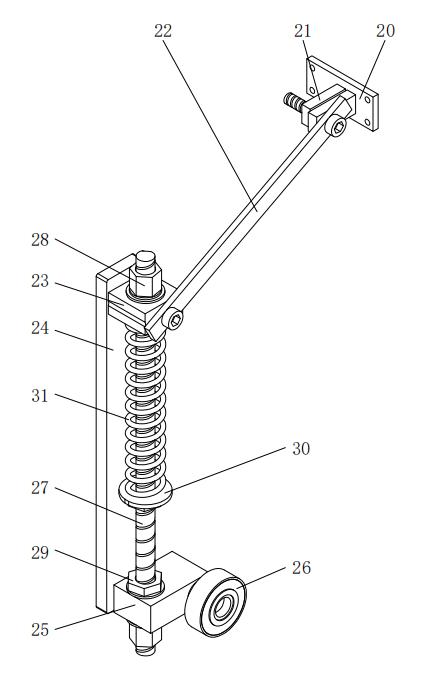

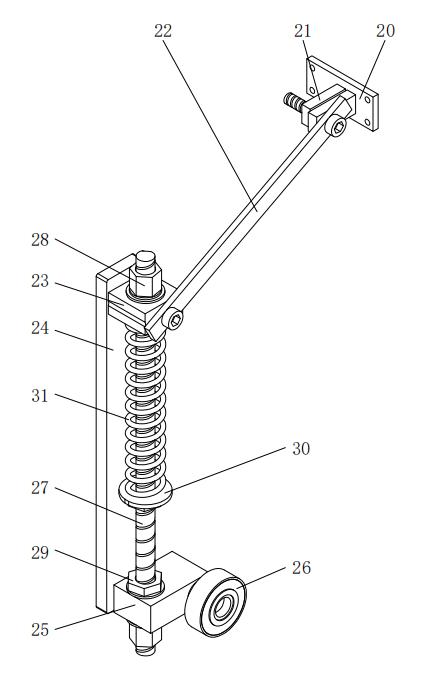

Roda de pressão ajustável superior (26):

l Aplicar força dinâmica de pré -carga f = 200 ± 10n através de uma mola de pressão (31) para controle de força de circuito fechado;

l Superfície da roda de pressão vestida a laser com revestimento WC-10CO, com um coeficiente de atrito μ≤ 0,08 (teste ASTM G99).

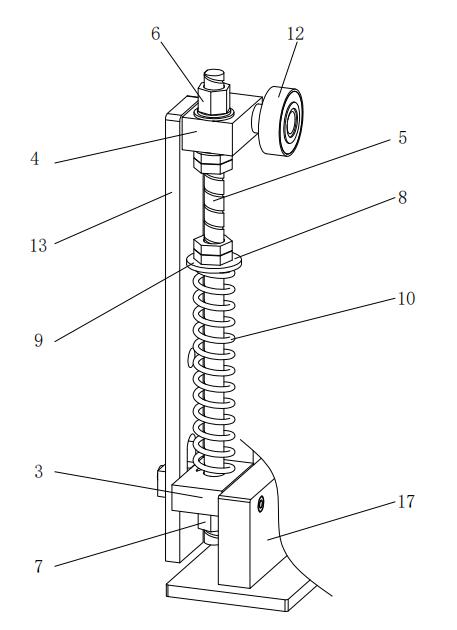

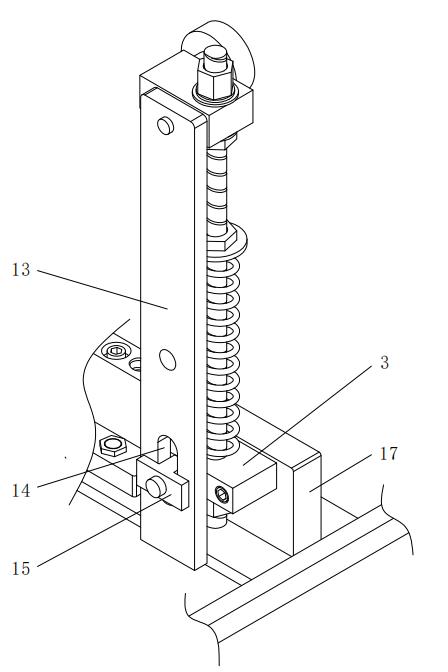

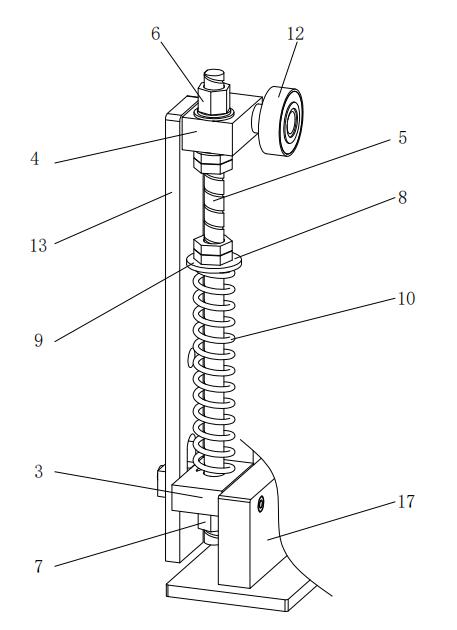

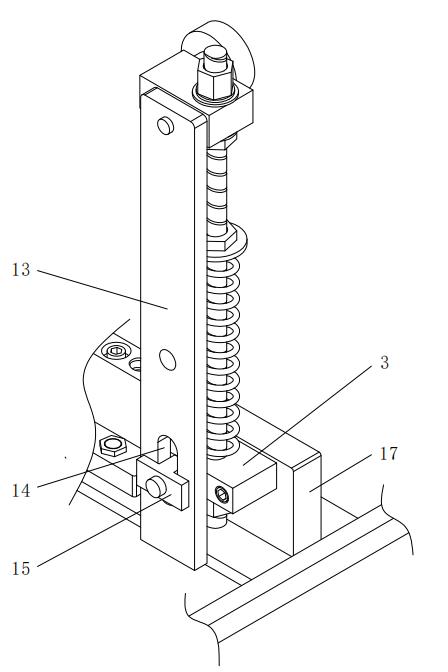

1.2 Projeto de aprimoramento de rigidez dinâmica

Placa-guia em forma de T (15) e slot móvel (14):

l Empregue H6/G5 se encaixa para limitar o deslocamento horizontal a menos de 5 μ m, com molas buffers (10) (rigidez k = 50n/mm ± 5%) na direção vertical;

l A análise modal mostra que a frequência natural de primeira ordem do sistema é aumentada para 325Hz (98Hz para estruturas tradicionais), evitando bandas de frequência de excitação de corte típicas (80-250Hz).

Ii. Sistema de controle de força adaptável

2.1 Mecanismo de regulação de loop de dupla fechamento

Ajuste axial de pré -carga:

l Utilize um parafuso de chumbo (27) com um passo p = 1 mm, combinado com uma mola de pressão (31) para obter uma resolução de micro-feed de 0,05-0,2 mm;

l Depois de travar com uma terceira nata (29), a rigidez axial atinge 2.5 × 10 ⁴ N/mm (teste ISO 10791-2).

Compensação dinâmica radial:

l Base móvel (16) equipada com guias lineares (HGW25CA, repetibilidade ± 1 μ m) para ± Compensação de acidente vascular cerebral de 15 mm;

l Controle vinculado a um motor servo (35), com um tempo de resposta inferior a 50ms (com base no algoritmo PID).

2.2 Caminho de dissipação de energia de vibração

Estrutura de amortecimento composto:

l Arruelas anti-deslizamento (9) Utilizam materiais laminados de borracha-metal de nitrila (fator de perda tan δ = 0,25);

l A taxa de atenuação da vibração do sistema é aumentada para 18dB/s (em comparação com 6dB/s para estruturas tradicionais, com base na ISO 10816-3).

Tabela de comparação de parâmetros técnicos

| Indicador de desempenho | Esta tecnologia patenteada | Sistema de pinçing tradicional de extremidade única | Padrão de teste |

| A rugosidade da superfície ra | ≤ 0.8 μ m | ≥ 3.2 μ m | ISO 4288 |

| Sistema de frequência natural de primeira ordem | 325Hz | 98Hz | ISO 7626 |

| Rigidez dinâmica | 8.2 × 10 ³ N/mm | 1.5 × 10 ³ N/mm | ISO 10791-2 |

| Taxa de supressão de conversas (a 200Hz) | 92% | 45% | |

Validação típica de cenário de usinagem

Caso 1: moagem de tubos de paredes finas de liga de titânio aeroespacial

l Sob condições de n = 3000rpm e f = 0,1 mm/rel, o controle de amplitude é mantido em < 3 μ m ( > 15 μ m com acessórios tradicionais);

l Erro de redondeza de usinagem é ≤ 2 μ M (ASME B89.3.4 O padrão requer ≤ 5 μ m).

Caso 2: Perfuração da parede interna de câmaras de quartzo semicondutor

l A aceleração de vibração do processo de usinagem é < 0,5g ( > 2.5g com sistemas tradicionais);

l A vida útil da ferramenta é estendida a 380 orifícios/borda (a média da indústria é de 120 orifícios/borda).

Esta patente estabelece um novo paradigma para supressão de vibração na usinagem de componentes de paredes finas através de três principais vias tecnológicas: topologia de restrição dinâmica de multicorpos, controle de circuito fechado da força adaptativa e design de amortecimento composto. Verificado por simulações de multifísica COMSOL, o sistema alcança perda de transmissão de vibração > 15dB dentro de uma ampla faixa de frequência de 2000-5000Hz, atingindo o nível de supressão de vibração da usinagem da lâmina do motor aero.

Se você gostaria de aprender mais e comprar Rolamento auto-lubrificante Produtos, entre em contato Máquinas Mingxu Para obter o relatório completo de patente: [email protected] .

Contate-nos