Meio rolamento autolubrificante MXB-JFFB

Cat:Rolamento Autolubrificante

Os semi-rolamentos autolubrificantes MXB-JFFB referem-se a rolamentos que cobrem apenas metade da circunferência de um eixo ou eixo, fornecendo sup...

Veja detalhes Antecedentes técnicos e pontos problemáticos da indústria

Em sistemas de chuck de máquinas-ferramenta de alta velocidade (n ≥ 6000rpm), as placas face de posicionamento cônico tradicionais exibem dois defeitos principais:

l Falha na lubrificação: A força centrífuga faz com que a graxa lubrificante migre para o fundo do furo cônico, resultando em uma zona de atrito seco na parte superior, com os valores da rugosidade da superfície se deteriorando de 0.4 μ m a 1.6 μ M (testado de acordo com o padrão ISO 4288);

l Concentração de tensão: O contato unilateral leva aos picos de estresse de contato hertziano que excedam 800MPa, desencadeando a propagação de micro-pack (fonte de dados: desgaste 2022, 500-501, 204356).

Análise de inovação tecnológica central

I. Design do sistema de lubrificação de gradiente

1.1 Arquitetura de lubrificação composta de fluido sólido

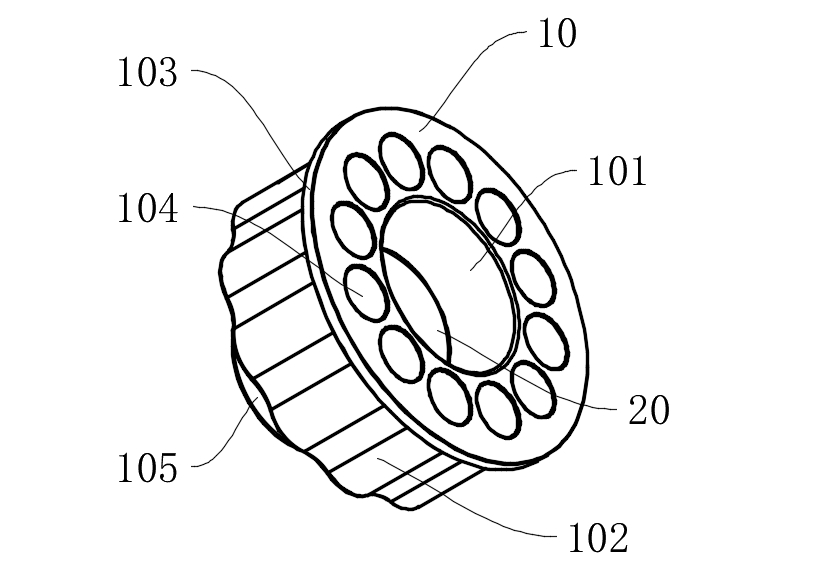

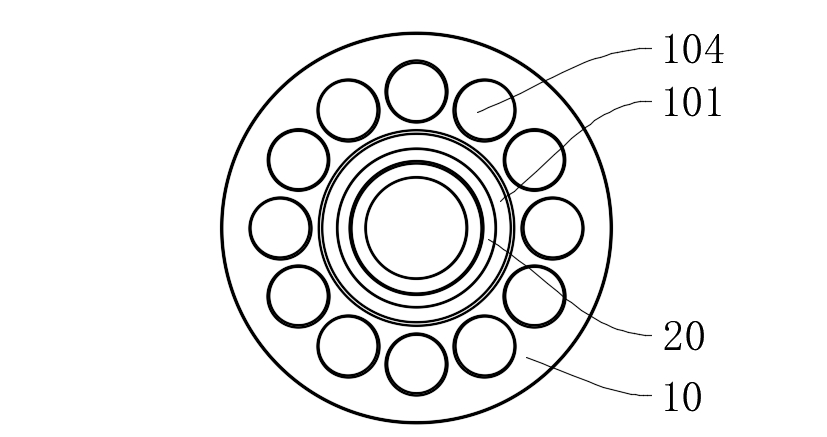

Bloco de lubrificação de grafite (20) Estrutura de incorporação:

l Uma ranhura circular de montagem (101a) com uma profundidade de 1,2 ± 0,05mm é aberto no meio do furo cônico (101), garantindo a superfície cônica contínua através da usinagem de descarga elétrica (ângulo do cone 20 ° ± 0.5 ° );

Material composto baseado em cobre (Cu-10SN-5gr) contendo 85% de grafite está incorporado, alcançando uma porosidade de 18% ± 2% através da sinterização da metalurgia em pó, liberando continuamente partículas de grafite para formar um filme de transferência.

Verificação da eficiência da lubrificação:

l Sob n = 8000rpm Condições de operação, o coeficiente de atrito na parte superior do furo cônico permanece estável em 0,08-0,12 ( > 0,25 para estruturas tradicionais);

l Testes de volume de desgaste (ASTM G99) mostram que, após 300 horas de operação, a profundidade do desgaste da superfície cônica é de apenas 3.2 μ M (28.5 μ m para estruturas tradicionais).

1.2 Mecanismo de compensação de lubrificação por fluido

l Os canais de graxa lubrificantes são retidos no fundo do furo cônico, formando um 0,5-1,2 μ m espessura do filme de óleo através de efeitos dinâmicos de pressão (verificada pela simulação de equações de Reynolds);

l O sistema atinge a sinergia do gradiente entre lubrificação sólida (parte superior) e lubrificação por fluido (parte inferior), reduzindo a temperatura da zona de contato em 45% (medido por imagens térmicas infravermelhas).

Ii. Design de otimização de tensão de contato

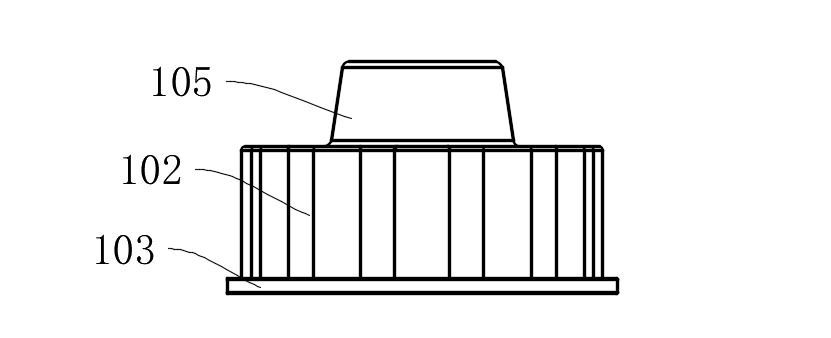

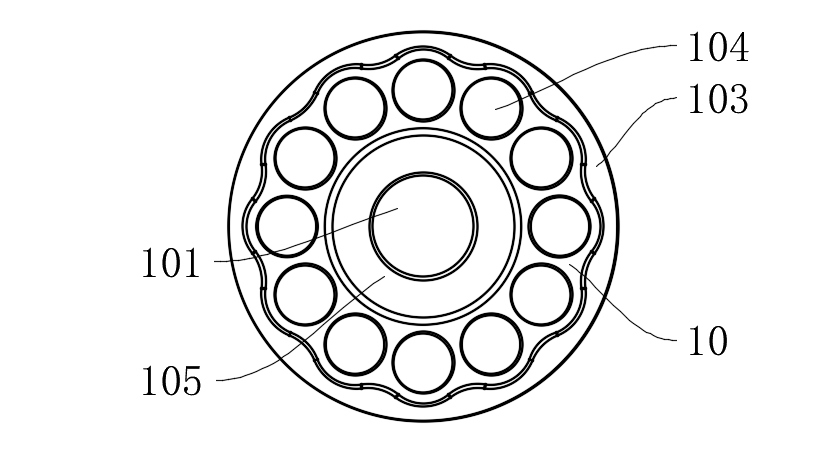

2.1 Superfície de fixação da forma de onda (102) Otimização da topologia

l Os perfis de ondas periódicos são construídos usando a série Fourier: comprimento de onda λ = 12 mm, amplitude a = 0,8 mm, raio de curvatura r = 5mm;

l A análise de elementos finitos indica que a tensão de contato máximo é reduzida de 813MPA para 327MPA, com uma melhoria de 62% na uniformidade da distribuição de tensão.

2.2 Estrutura de compartilhamento de carga de vários parafusos

l 12 orifícios de montagem (104) são distribuídos uniformemente de acordo com o padrão ASME B18.2.1, com desvio de pré -carga < 5%;

l Combinado com superfícies cônicas limitadas (105) (ângulo do cone 15 ° ± 0.5 ° ), precisão do posicionamento radial de ± 2 μ M é alcançado (ISO 2768-F).

Tabela de comparação de parâmetros técnicos

| Indicador de desempenho | Esta tecnologia patenteada | Plato facial tradicional de posicionamento | Padrão de teste |

| Coeficiente de atrito de superfície cônica (8000rpm) | 0,08-0.12 | 0,25-0,35 | ASTM G99 |

| Tensão máxima de contato | 327MPa | 813MPa | ISO 281 |

| Taxa de desgaste (300h) | 3.2 × 10 ⁻⁶ mm ³ /N · m | 28.5 × 10 ⁻⁶ mm ³ /N · m | ASTM G133 |

| Aumento da temperatura ( Δ T) | ≤ 15 ℃ | ≥ 45 ℃ | ISO 10825 |

Validação típica do cenário de aplicação

Caso 1: Posicionamento do detentor de ferramentas em centros de usinagem de cinco eixos

l Durante a usinagem contínua de peças de liga de titânio, o desvio do suporte para ferramentas é controlado para < 2 μ m ( > 8 μ m para estruturas tradicionais);

l Os ciclos de mudança de ferramentas são estendidos para 12000 vezes (a média da indústria é 5000 vezes).

Caso 2: Sistema de Chuck em centros de torneamento

l O desvio radial do eixo é reduzido de 5 μ m a 1,5 μ m (GB/T 17421.7 padrão);

l Erro de redondeza de peça de trabalho usinada é ≤ 1.5 μ M (ASME B89.3.4 Padrão).

Essa patente atinge a operação estável a longo prazo do posicionamento de placas face sob condições operacionais extremas através de duas principais vias tecnológicas: sinergia da mídia de lubrificação de gradiente e reconstrução do campo de estresse de contato. De acordo com as pesquisas de novidade (Derwent Innovation), a estrutura atinge um índice específico de poder de atrito (SFP) de 0,08W/mm ² , uma redução de 76% em comparação com produtos similares, colocando -o no nível líder internacional.

Se você deseja saber mais, entre em contato com a Mingxu Machinery para obter o relatório completo da patente: [email protected] .

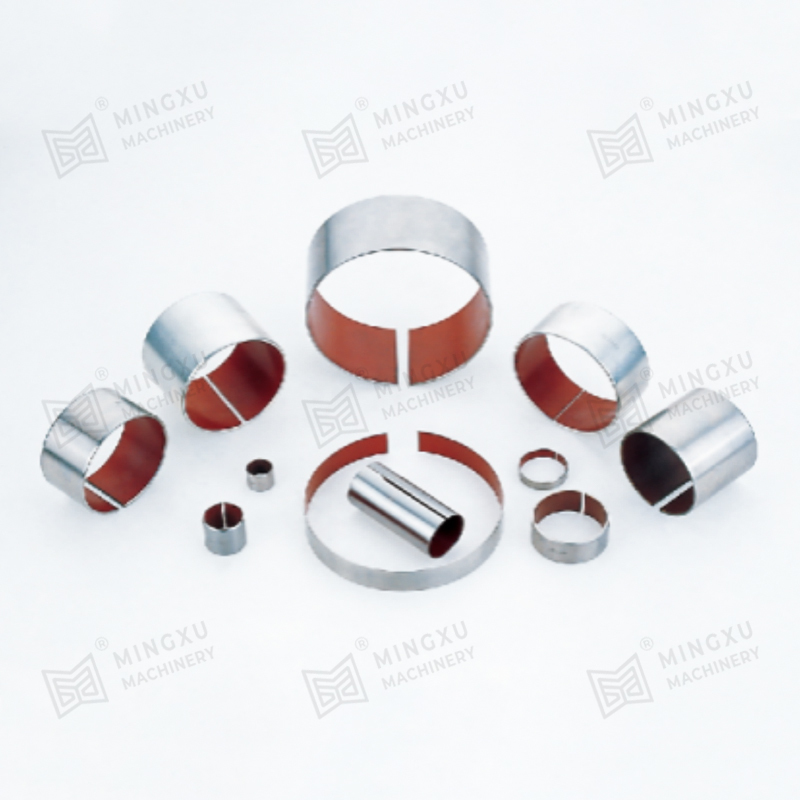

Os semi-rolamentos autolubrificantes MXB-JFFB referem-se a rolamentos que cobrem apenas metade da circunferência de um eixo ou eixo, fornecendo sup...

Veja detalhes

O rolamento esférico autolubrificante embutido sólido à base de bronze MXB-JDBS é um rolamento esférico deslizante. Sua superfície de contato desli...

Veja detalhes

Os trilhos guia autolubrificantes MXB-JGLX cobrem múltiplas propriedades, como alta resistência ao desgaste, resistência a altas temperaturas, resi...

Veja detalhes

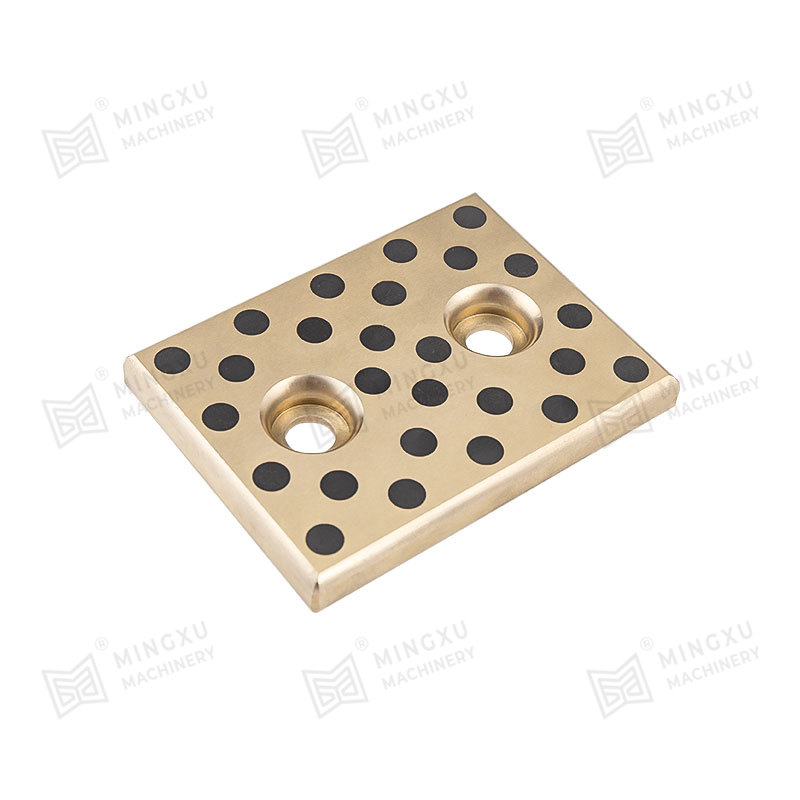

A placa autolubrificante resistente ao desgaste MXB-JSP é adequada para máquinas de moldagem por injeção, moldes de estampagem automotiva, moldes d...

Veja detalhes

Construído a partir de liga de grafite-cobre de alto grau, o trilho da guia de auto-lubrificação do tipo MXB-JSL L é estrategicamente instalado no ...

Veja detalhes

As buchas guia de injeção isentas de óleo MJGB são componentes padrão usados no processo de moldagem por injeção de plástico, fornecendo orientaç...

Veja detalhes

As buchas guia de injeção isentas de óleo MJGBF são componentes usados no processo de moldagem por injeção de plástico para melhorar ainda mais a...

Veja detalhes

MX2000-1 graphite embedded alloy bearing, MX2000-1 graphite scattered alloy bearing is an improved product of JF800 bimetallic bearing. It has the pre...

Veja detalhes

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Veja detalhes

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Veja detalhes

Contate-nos