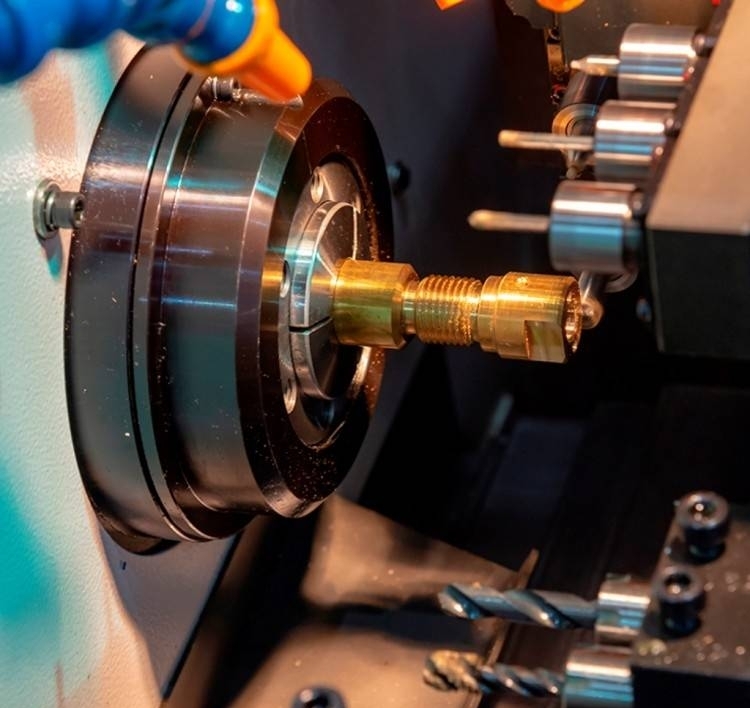

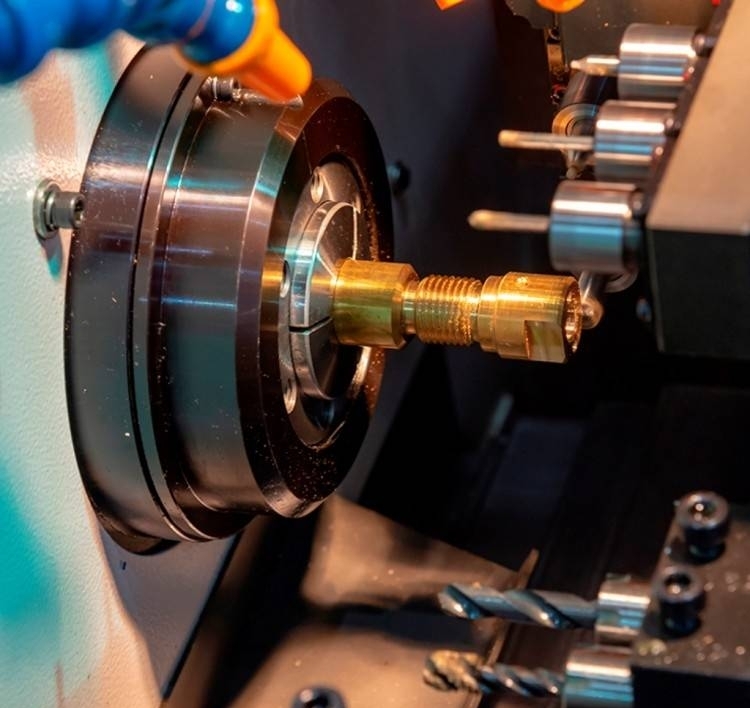

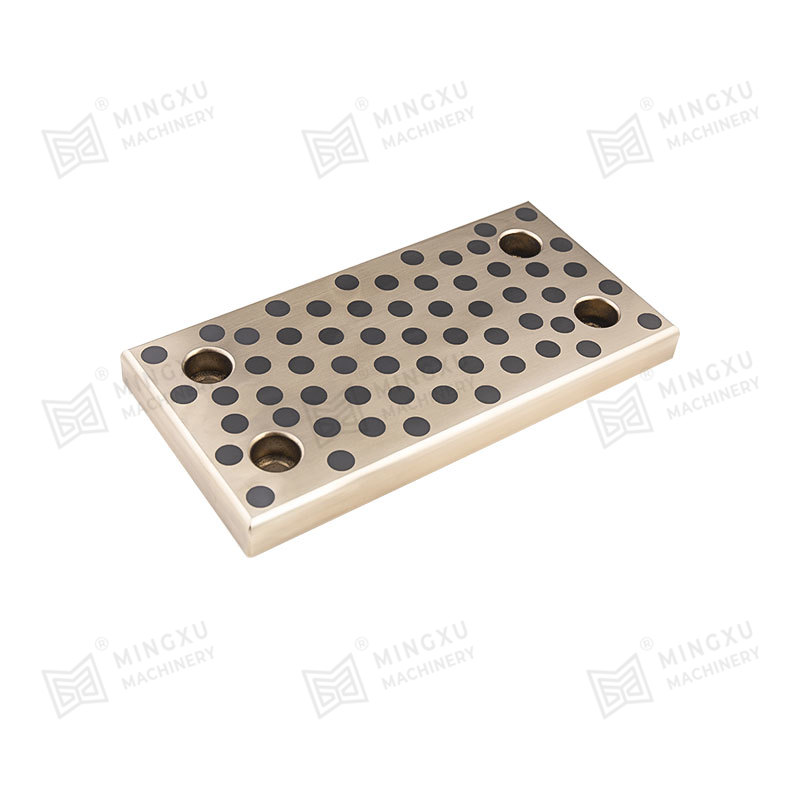

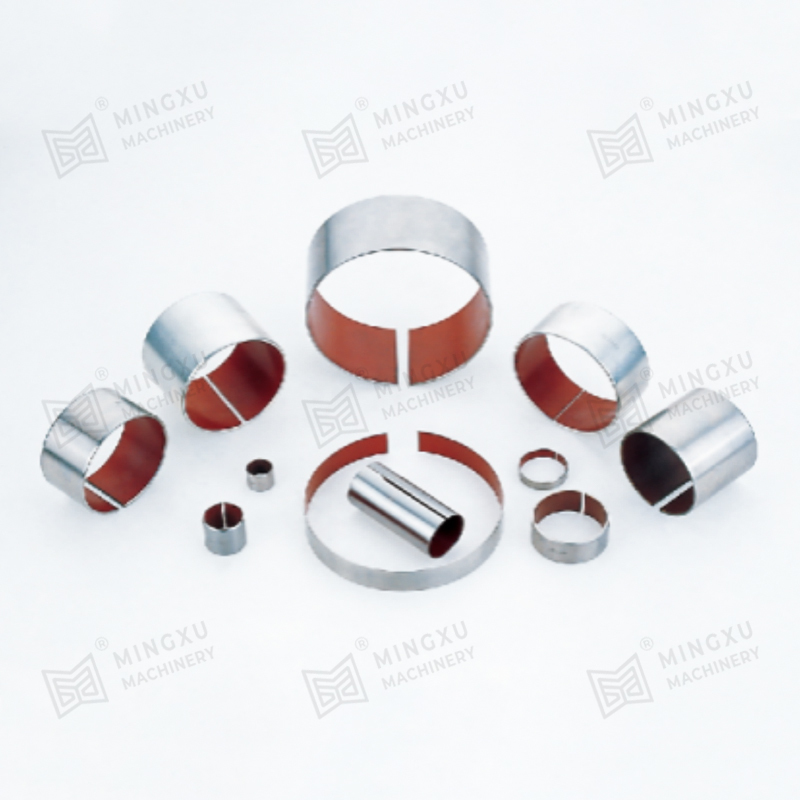

As ligas de cobre são comumente usadas na fabricação de componentes mecânicos devido à sua excelente condutividade elétrica, condutividade térmica e resistência à corrosão. No entanto, durante o processo de usinagem, as seguintes precauções devem ser tomadas:

1. Características materiais de ligas de cobre

- Boa condutividade térmica : As ligas de cobre têm alta condutividade térmica, que podem transferir facilmente o calor de corte, potencialmente levando a um aumento de temperatura na zona de corte e afetando a precisão da usinagem e a vida útil da ferramenta.

- Alta tenacidade : As ligas de cobre exibem alta tenacidade, tornando-as propensas à formação de bordas construídas durante o corte, o que pode comprometer a qualidade da superfície.

- Dureza relativamente baixa : A dureza relativamente baixa das ligas de cobre pode resultar na formação de chips que aderem à ferramenta, afetando a qualidade da superfície usinada.

2. Seleção de parâmetros de corte

- Velocidade de corte : A velocidade de corte para ligas de cobre deve ser selecionada com base na dureza do material e na potência da máquina -ferramenta. Geralmente, a velocidade de corte pode ser aumentada adequadamente, mas não deve ser excessivamente alta para evitar gerar calor excessivo de corte.

- Taxa de alimentação : A taxa de alimentação não deve ser muito grande para evitar forças de corte excessivas que podem afetar a precisão da usinagem e a qualidade da superfície.

- Profundidade de corte : A profundidade do corte deve ser selecionada de acordo com os requisitos de usinagem e a força da ferramenta, evitando profundidades excessivas que possam acelerar o desgaste da ferramenta.

3. Seleção de Tool

- Material da ferramenta : Ao usinar ligas de cobre, ferramentas de aço de alta velocidade ou ferramentas de carboneto podem ser selecionadas. As ferramentas de aço de alta velocidade são adequadas para corte de baixa velocidade, enquanto as ferramentas de carboneto são adequadas para o corte de alta velocidade.

- Parâmetros de geometria da ferramenta : O ângulo de ancinho e o ângulo de depuração da ferramenta devem ser aumentados adequadamente para reduzir as forças de corte e o atrito. O ângulo de inclinação deve ser adequadamente diminuído para aumentar a força da ferramenta.

- Afício da ferramenta : A ferramenta deve ser afiada para garantir uma ponta aguda, reduzindo assim o corte e as forças de corte.

4.Coolamento e lubrificação

- Seleção de refrigerante : Fluidos de corte à base de água ou fluidos de corte à base de óleo podem ser usados ao usinar ligas de cobre. Os fluidos à base de água oferecem melhor desempenho de resfriamento, enquanto os fluidos à base de óleo oferecem melhor lubrificação.

- Método de resfriamento : O resfriamento por pulverização ou resfriamento de imersão deve ser adotado para garantir o resfriamento adequado da zona de corte.

- Método de lubrificação : Cortar óleos ou fluidos de corte de pressão extrema devem ser usados para reduzir as forças de corte e o atrito, melhorando assim a qualidade da superfície usinada.

6. Equipamento de maquinação

- Rigidez da máquina -ferramenta: Ao usinar ligas de cobre, uma máquina -ferramenta com boa rigidez deve ser selecionada para reduzir as vibrações de corte e melhorar a precisão da usinagem.

- Projeto de acessório: O acessório deve ser razoavelmente projetado para garantir o fixamento seguro da peça de trabalho e impedir o deslocamento durante a usinagem.

- Instalação da ferramenta: A ferramenta deve ser instalada com segurança para evitar vibrações durante o corte.

7. Tratamento de combinação de pós

- Deburrendo: As peças de liga de cobre usinadas devem sofrer uma debilação para garantir a qualidade da superfície e a precisão da montagem.

- Limpeza: As peças devem ser limpas após a usinagem para remover fluidos de corte e batatas fritas, impedindo a corrosão da superfície.

- Prevenção da ferrugem: As peças devem ser tratadas para prevenção da ferrugem para evitar a corrosão durante o armazenamento e o uso.

8. Precauções de segurança

- Medidas de proteção: Os operadores devem usar equipamentos de proteção, como óculos de segurança e luvas, para impedir que lesões cortassem fluidos e batatas fritas.

- Descarte do fluido de corte: Os fluidos de corte devem ser descartados adequadamente para evitar a poluição ambiental.

- Manutenção do equipamento: O equipamento de usinagem deve ser mantido e manutenção regularmente para garantir sua operação normal.

9. Problemas e soluções comuns

- Edge construída: uma alta velocidade de corte ou uma taxa de alimentação excessivamente pequena pode levar à formação de bordas construídas. Isso pode ser resolvido reduzindo a velocidade de corte ou aumentando a taxa de alimentação.

- Desgaste da ferramenta: uma velocidade de corte excessivamente alta ou fluido de corte insuficiente pode acelerar o desgaste da ferramenta. Isso pode ser abordado reduzindo a velocidade de corte ou aumentando o suprimento de fluido de corte.

Má qualidade da superfície: a seleção inadequada de parâmetros de corte ou um aprimoramento ruim da ferramenta pode resultar em baixa qualidade da superfície. Isso pode ser melhorado, otimizando os parâmetros de corte ou aprimorando a qualidade da afiação da ferramenta.

Contate-nos