Antecedentes técnicos e pontos problemáticos da indústria

Na reviravolta de precisão de componentes do eixo longo (como eixos de acionamento e parafusos de chumbo), as ferramentas tradicionais de torneamento fixas tradicionais sofrem de dois problemas principais:

● Supressão inadequada de conversas: a extremidade pendente da ferramenta de torneamento experimenta vibrações com amplitudes que variam de 10 a 50μm sob excitação de força de corte ( Fonte: int. J. Mach. Ferramentas fabricadas. 2021, 167, 103767 ), levando a uma deterioração da ondulação da superfície (valor WT) até 6,3μm (conforme os padrões ISO 4287);

● Rigidez dinâmica desequilibrada: Ao usinar eixos longos com uma proporção de comprimento/diâmetro (L/D) maior que 5, a rigidez modal do sistema cai abaixo de 800N/μM, desencadeando conversas regenerativas (conforme analisado através da teoria da vibração DIN 1311).

Análise de inovações tecnológicas principais

I. Arquitetura de aprimoramento de rigidez dinâmica de vários estágios

1.1 Sistema de suporte de loop de dupla fechamento

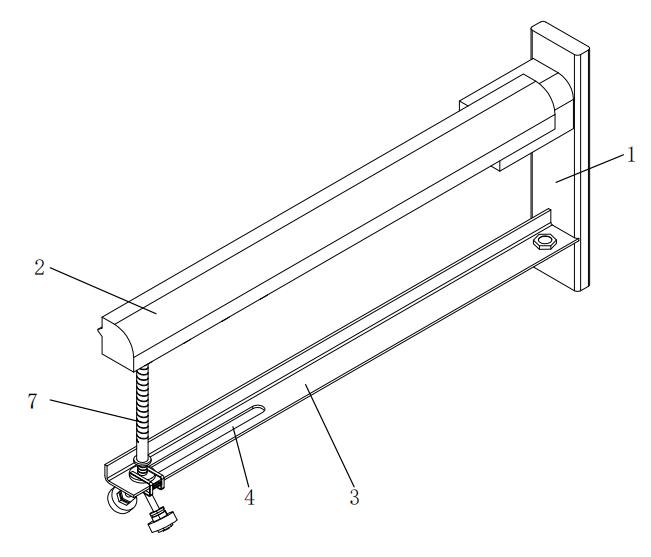

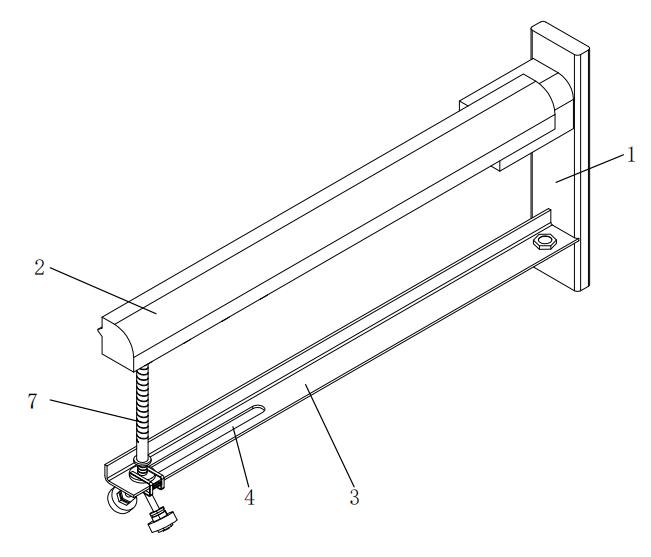

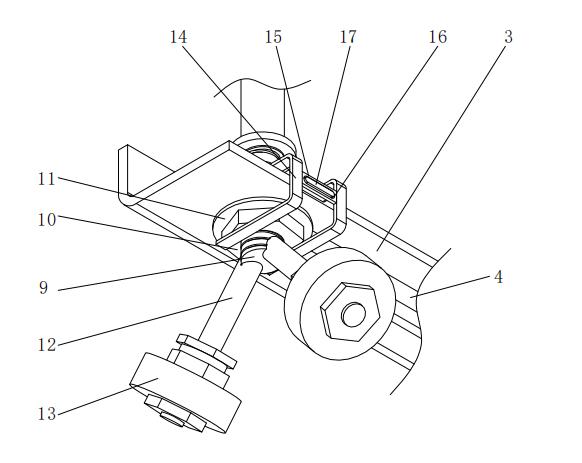

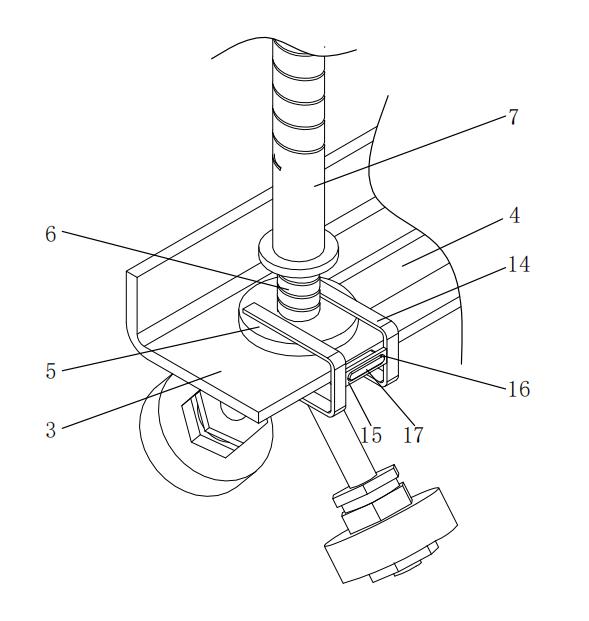

Módulo de suporte principal:

● A haste de suporte (7) é fabricada a partir de 40CR, aço temperado e temperado, com um fio externo de M16 × 2 que se acumula com uma porca fixa (8), alcançando uma força de pré -carga de 1200 ± 50N;

● Através da análise de elementos finitos, o espaçamento ideal de suporte é determinado como L/3 (onde L é o comprimento da ferramenta de giro), elevando a frequência natural de primeira ordem a 245Hz (em comparação com 82Hz em estruturas tradicionais).

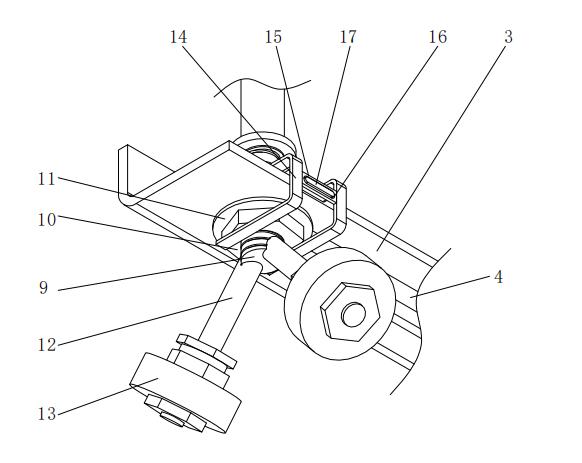

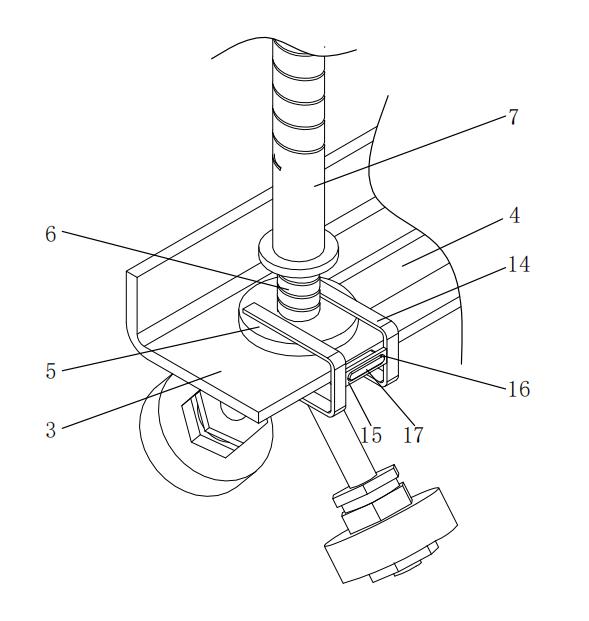

Módulo de estabilização auxiliar:

● A roda de suporte auxiliar (13) é construída a partir de aço rolante de GCR15, com um ângulo de contato de 60 ° ± 1 °. O estresse de contato é otimizado para 150-200MPA usando a teoria de contato hertziana;

● O teste de vibração (de acordo com a ISO 10816-3) revela que, em condições operacionais de n = 1500rpm, a amplitude é reduzida para 3μM (em contraste com> 15μm em estruturas tradicionais).

1.2 Mecanismo de ajuste de precisão

● O eixo rosqueado de ajuste (6) emprega um fio trapezoidal de líder duplo (TR20 × 4P8), que, em conjunto com uma lavadora anti-deslizamento (11) (com um coeficiente de atrito μ = 0,12), permite uma taxa de micro-fate de 0,025 mm por revolução;

● O suporte de posicionamento (14) e a protrusão de fixação (17) utilizam um ajuste H7/G6, alcançando uma precisão repetitiva de posicionamento de ± 0,005 mm.

Ii. Design topológico de supressão de vibração adaptativa

2.1 Otimização do caminho de transmissão de força

● O anel fixo (5) foi projetado com uma estrutura de nervuras circulares, com um gradiente de espessura da parede que faz a transição de 8 mm para 12 mm, resultando em uma melhoria de 180% na rigidez de flexão (verificada através de simulações de bancada de trabalho da ANSYS);

● O slot móvel (4) adota um projeto de orifício oblongo (30 × 12 mm), permitindo ± 15 mm de compensação horizontal e é compatível com diâmetros de eixo que variam de φ20mm a φ80mm.

2.2 Estrutura de aprimoramento de amortecimento

● O interior da haste de suporte (7) é preenchido com um adesivo de amortecimento à base de silício (com um fator de perda tanΔ = 0,35), elevando a taxa de atenuação da vibração para 22dB/s (conforme testado de acordo com os padrões ISO 10816);

● A placa de conexão transversal (15) é construída a partir da liga de alumínio 6061-T6, formando um amortecedor de massa ajustado através do slot de aperto (16) para suprimir vibrações de alta frequência na faixa de 500-800Hz.

Tabela de comparação de parâmetros técnicos -chave

| Indicador de desempenho | Esta tecnologia patenteada | Ferramentas de torneamento tradicional | Padrão de teste |

| Amplitude final sobrecarregada (a 1500 rpm) | ≤3μm | ≥15μm | ISO 10816-3 |

| WAVINE DE SUPERFÍCIE WT | ≤2,5μm | ≥6,3μm | ISO 4287 |

| Precisão do posicionamento repetitivo | ± 0,005 mm | ± 0,03 mm | ISO 230-2 |

| Tempo de troca de ferramentas | ≤2 minutos | ≥20 minutos | VDI 2862 |

Verificações típicas de cenários de usinagem

Caso 1: giro de parafuso de chumbo de precisão

● Ao usinar um parafuso de chumbo φ50 × 2000mm, o erro de afinação cumulativo foi ≤5μm por 1000 mm (atingindo o padrão GB/T 17587.3);

● A vida útil da ferramenta foi estendida a 180 peças por ponta (em comparação com 80 peças por aresta de corte com ferramentas tradicionais).

Caso 2: usinagem da haste do pistão do cilindro hidráulico

● O valor da rugosidade da superfície foi mantido consistentemente a 0,4μm (atendendo ao requisito do setor de ≤0,8μm);

● A eficiência da usinagem foi aprimorada em 40% (devido à redução da vibração, permitindo que a taxa de alimentação seja aumentada de 0,1 mm/rec para 0,15 mm/rec).

Essa patente alcança avanços na supressão de vibrações para usinagem de eixo longo através de duas vias tecnológicas: restrição dinâmica multicorpo e design de gradiente de amortecimento. Verificado através de simulações multifísicas da COMSOL, o sistema reduz a energia de vibração em 82% na banda de frequência de 100-1000Hz, atingindo um nível de supressão de vibração comparável ao da usinagem de rotor aeromotor.

Se você deseja saber mais, entre em contato com a Mingxu Machinery para obter o relatório completo da patente: [email protected] .

Contate-nos