Rolamentos compostos de flange isentos de óleo MXB-DUF

Cat:Rolamento sem óleo

Rolamento composto isento de óleo MXB-DUF, também conhecido como bucha SF-1F, que é um rolamento deslizante laminado com uma placa de aço como base...

Veja detalhes O equipamento de remessa é constantemente submetido a corrosão da água do mar, alta névoa de sal, impactos de carga pesada e outros desafios. Como um componente central do sistema de transmissão e suporte de energia, Rolamentos auto-lubrificantes afeta diretamente os custos de segurança e manutenção da navegação com sua confiabilidade. Os rolamentos tradicionais lubrificados por graxa são propensos a perda de lubrificante devido à falha de vedação em ambientes marítimos, levando à apreensão ou desgaste. Por outro lado, os rolamentos auto-lubrificantes do tipo inserção reduzem significativamente os requisitos de atrito e manutenção, liberando continuamente um filme lubrificante através de lubrificantes sólidos. No entanto, as condições operacionais complexas e diversas dos navios - provocando impactos intermitentes nas máquinas do convés a cargas altas contínuas em sistemas de propulsão e de temperaturas extremamente baixas nas regiões polares a altas temperaturas nas salas de máquinas - solicitam a seleção precisa do material.

I. Características das condições operacionais do navio e requisitos de desempenho de rolamentos

Desafios ambientais graves

| Condição operacional | Cenário típico | Requisitos de desempenho com rolamentos |

| Alta corrosividade | IMERMIÇÃO DE ÁGUA DO COMO, Ambiente de nevoeiro de sal | Resistência à corrosão do íon cloreto, resistência ao pitting |

| Carga pesada e impacto | Guinchos ancorados, transmissões de engrenagem de direção do leme | Alta pressão final (≥30 MPa), força de fadiga |

| Flutuações de faixa de temperatura ampla | Navegação polar (-30 ℃), sala de máquinas (60 ℃) | Resistência à fragilidade de baixa temperatura, retenção de força de alta temperatura |

| Desgaste de vibração e fretamento | Suportes principais do motor, sistemas de eixo de hélice | Altas características de amortecimento, resistência ao desgaste da prejudicação (taxa de desgaste ≤1 × 10⁻⁴) |

Ii. Comparação e suporte de dados para materiais de rolamento auto-lubrificante de navios

1. Resistência à corrosão: um limiar de núcleo em ambientes marinhos

| Tipo de material | Teste de pulverização de sal (ASTM B117) | Taxa de corrosão de imersão em água do mar (mm/ano) | Cenários aplicáveis |

| Brass de alta resistência | ≥720 horas sem ferrugem vermelha | 0,02-0,05 | Máquinas de deck, rolamentos de leme |

| Bronze de alumínio | ≥1000 horas sem ferrugem vermelha | 0,01-0,03 | Sistemas de eixo de hélice, bombas de água do mar |

| Composto à base de aço inoxidável | ≥2000 horas sem ferrugem vermelha | 0,005-0.01 | Submersíveis, equipamento de alto valor agregado |

| Bronze de lata | ≤240 horas antes da desvincificação | 0,15-0,30 (deszincificação acelerada) | Não recomendado para ambientes marítimos |

Conclusões -chave:

l O bronze de alumínio tem a melhor resistência ao spray de sal e é adequado para componentes críticos em contato constante com a água do mar.

l O bronze de alta resistência oferece boa relação custo-benefício e atende às necessidades da maioria dos equipamentos de deck.

l Os compósitos à base de aço inoxidável têm excelente resistência à corrosão, mas são 3-5 vezes mais caros que o bronze de alumínio e são usados apenas em navios especiais.

2. Propriedades mecânicas: carga pesada e resistência ao impacto

| Indicador | Brass de alta resistência | Bronze de alumínio | Composto à base de aço inoxidável |

| Pressão final (MPA) | 30-50 | 25-35 | 20-30 |

| Força de fadiga (MPA) | ≥200 | ≥150 | ≥120 |

| Tenacidade de impacto (J/cm²) | 80-100 | 60-80 | 40-60 |

Recomendações de seleção:

l Guinchos/capstans âncora: priorize latão de alta resistência com uma pressão final de 50 MPa para lidar com tensões instantâneas de cabos (normalmente 35-45 MPa).

l Rolamentos principais de suporte ao motor: O bronze de alumínio mantém 85% de sua força em altas temperaturas (60 ℃ nas salas de máquinas), superando o bronze de alta resistência (75%).

l Suportes de amortecimento de vibração: os compósitos baseados em aço inoxidável têm alto desempenho de amortecimento (fator de perda 0,05-0,08), mas a capacidade limitada de suporte de carga.

3. Lubrificação e desgaste: a chave para operação sem manutenção

| Tipo de material | Fricção seca | Taxa de desgaste do coeficiente (× 10⁻⁴ mm³/(n · m)) | Liberação do lubrificante Lifetime (Horas) |

| Brass de alta resistência | 0,08-0.12 | 0.5 | 8000-10000 |

| Bronze de alumínio | 0,10-0.18 | 1.2 | 6000-8000 |

| Composto à base de aço inoxidável | 0,05-0.10 | 0.3 | 12000-15000 |

Interpretação de dados:

l Os compósitos à base de aço inoxidável têm a menor taxa de desgaste, mas são muito caros (cerca de 120.000 RMB/ton) e são usados apenas em rolamentos submersíveis de hélice.

l O bronze de alta resistência tem uma vida útil de lubrificação de 10.000 horas (cerca de 4 anos de operação sem manutenção), atendendo aos requisitos do ciclo de reparo de encaixe de 5 anos dos navios comerciais.

l O bronze de alumínio requer um lubrificante misto de grafite-mos₂ (conteúdo de 20%) para compensar sua maior taxa de desgaste.

Iii. Casos de seleção de equipamentos típicos em navios

1. Rolamentos de engrenagem de direção do leme de navio

l Condição operacional: cargas oscilantes periódicas (15-25 MPa), erosão de neblina de sal, vibrações frequentes.

l Seleção: latão de alta resistência (ZCUZN25AL6FE3MN3), pressão máxima 50 MPa, saliamento de sal, vida útil 720 horas.

l Resultado: Após uma transportadora a granel de 100.000 toneladas, mudou para rolamentos de latão de alta resistência, não houve corrosão ou apreensão dentro de 5 anos e os custos de manutenção foram reduzidos em 62%.

2. Rolamentos da bomba de água do mar

l Condição de operação: alta velocidade contínua (1500 rpm), impacto direto da água do mar, desgaste da trituração.

l Seleção: bronze de alumínio (ZCual10Fe3) com 15% de grafite fluorada incorporada, melhorando a resistência à corrosão em 30%.

l Dados: A taxa de desgaste reduziu de 1,5 × 10⁻⁴ para 0,8 × 10⁻⁴, e a vida útil se estendeu para 6 anos.

4. Fluxograma de decisão de seleção

1. Determine o tipo de equipamento:

Máquinas de convés (alta carga, neblina de sal) → latão de alta resistência

Sistema de propulsão (alta temperatura, vibração) → bronze de alumínio

Equipamento submersível/especial (resistência à corrosão extrema) → Composite baseado em aço inoxidável

2. Verifique os requisitos de lubrificação:

Período livre de manutenção> 5 anos? → Composto à base de aço inoxidável (conteúdo de lubrificante de 25%)

Manutenção de rotina (3-5 anos) → Bronze de alta resistência ou bronze de alumínio

3. Restrições de custo:

Orçamento limitado → latão de alta resistência (melhor custo-efetividade)

Equipamento de alto valor agregado → composto baseado em aço inoxidável (baixo custo do ciclo de vida)

A seleção de rolamentos auto-lubrificantes para navios deve aderir aos três princípios de "priorizar a resistência à corrosão, enfatizando a capacidade de suporção de carga e o foco na lubrificação":

l O latão de alta resistência cobre 80% dos cenários de navios com desempenho equilibrado e é a escolha econômica.

l O bronze de alumínio protege as posições-chave em sistemas de propulsão, com sua resistência de alta temperatura e resistência à corrosão.

l Os compósitos à base de aço inoxidável fornecem proteção final para equipamentos de mar profundo.

No futuro, com a popularização de tecnologias de modificação de superfície para materiais à base de cobre (como revestimento a laser com revestimentos Al₂o₃), a corrosão e a resistência ao desgaste dos rolamentos de navios melhorarão ainda mais, impulsionando a indústria de transporte para o desenvolvimento mais seguro e de baixo carbono.

Para trocas mais técnicas ou conselhos de seleção, entre em contato Zhejiang Mingxu Machinery Manufacturing Co., Ltd. : [email protected]

Rolamento composto isento de óleo MXB-DUF, também conhecido como bucha SF-1F, que é um rolamento deslizante laminado com uma placa de aço como base...

Veja detalhes

Na indústria da construção, as placas autolubrificantes resistentes ao desgaste MXB-JUWP são utilizadas principalmente para a proteção de estrutura...

Veja detalhes

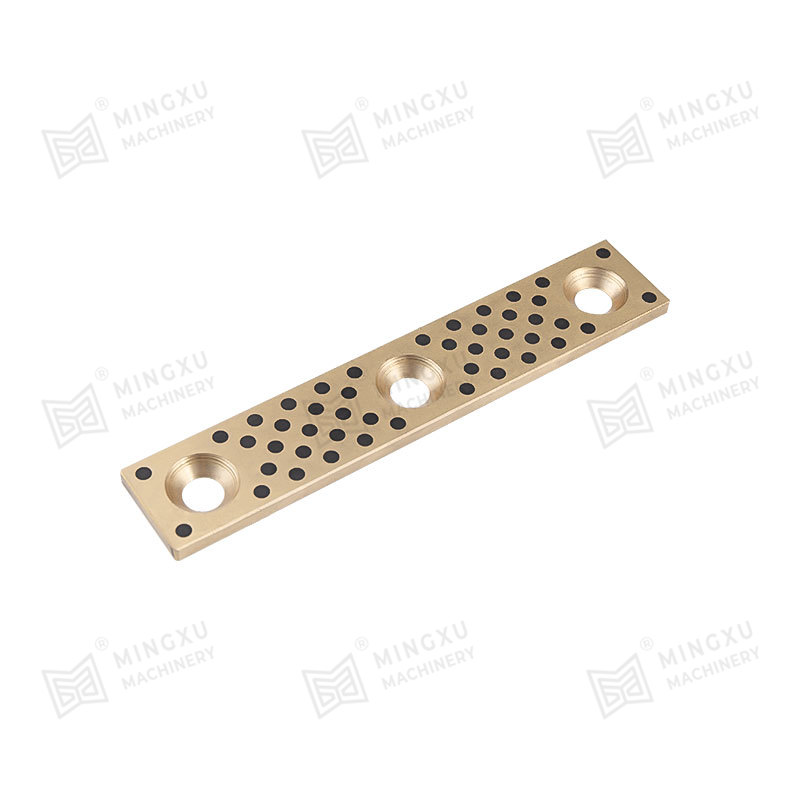

Os trilhos-guia MXB-JGLXS são peças instaladas em ambos os lados do controle deslizante lateral de extração do núcleo para garantir que o controle ...

Veja detalhes

O trilho-guia autolubrificante MXB-JSOL é um trilho-guia autolubrificante do tipo ranhura guia em forma de L, que é feito de uma combinação de latã...

Veja detalhes

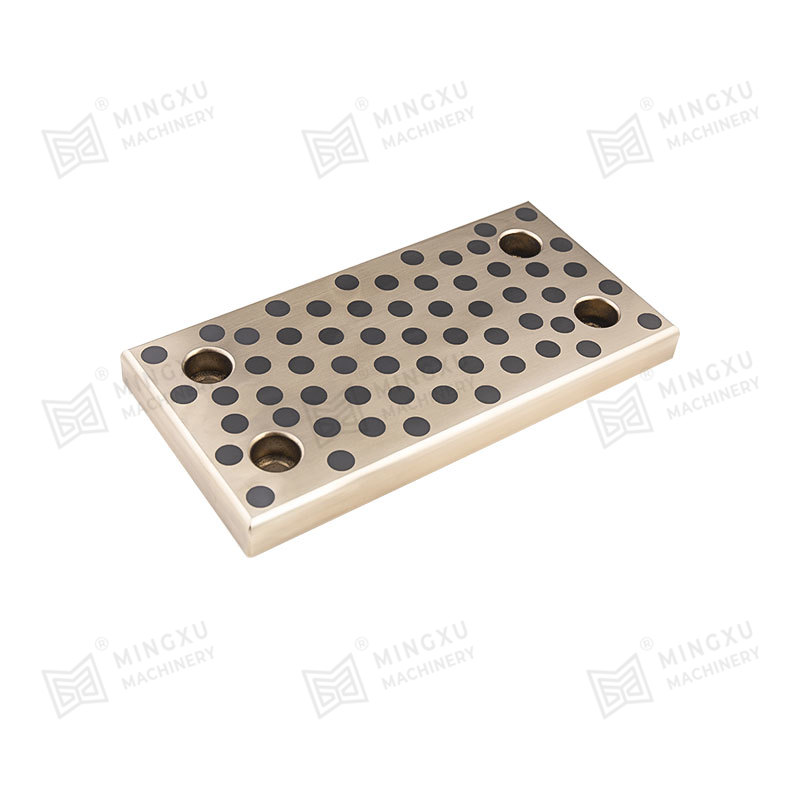

A placa de desgaste padrão MSEW JIS 20 mm é baseada em latão de alta resistência, bronze estanho, aço-cobre bimetal, ferro fundido ou aço para rola...

Veja detalhes

As buchas guia de injeção isentas de óleo MJGB são componentes padrão usados no processo de moldagem por injeção de plástico, fornecendo orientaç...

Veja detalhes

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Veja detalhes

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

Veja detalhes

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Veja detalhes

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Veja detalhes

Contate-nos