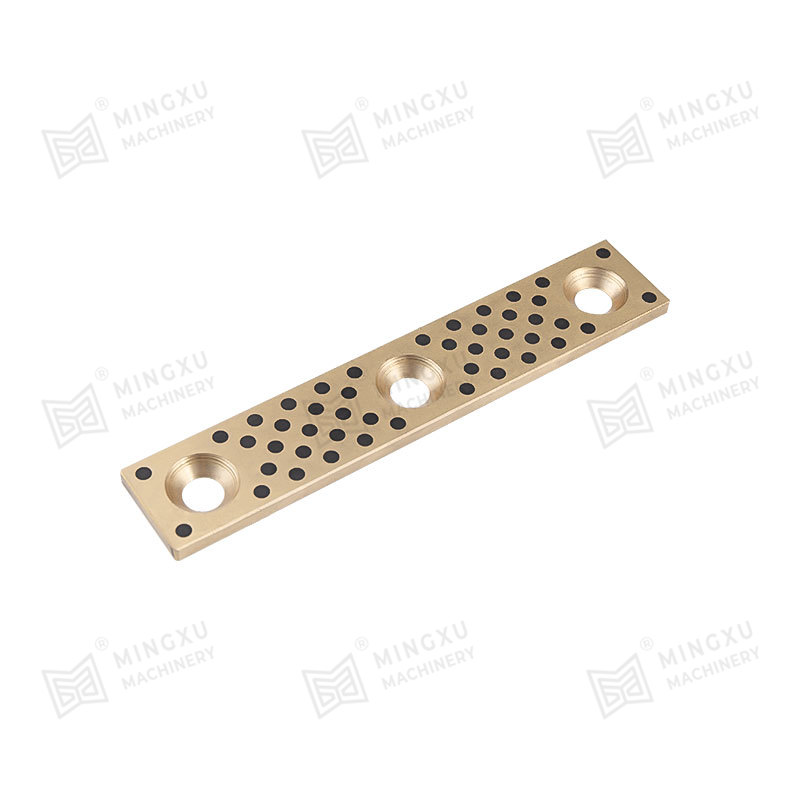

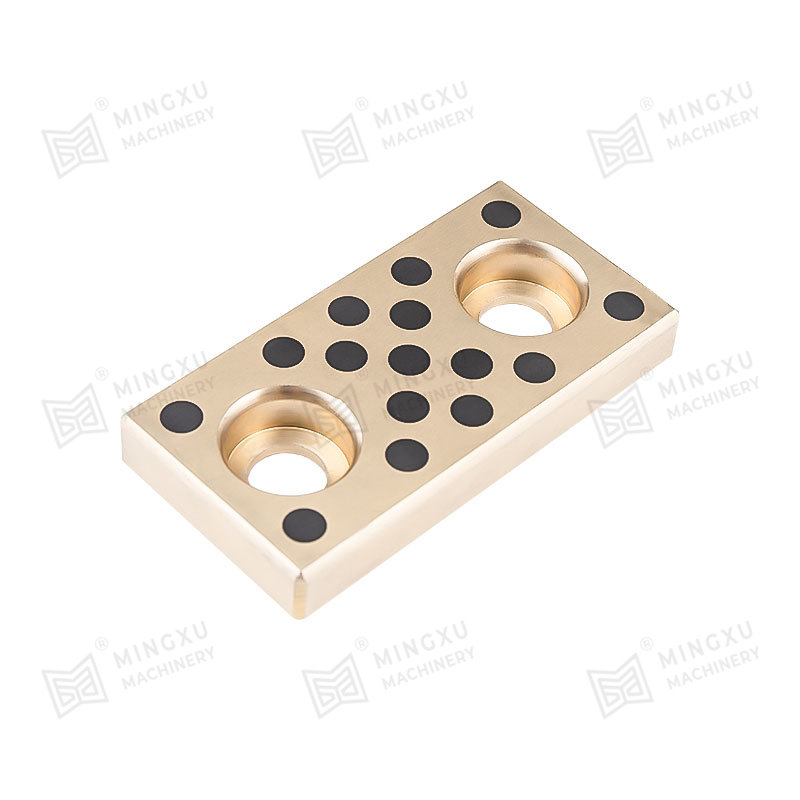

Meio rolamento autolubrificante MXB-JFFB

Cat:Rolamento Autolubrificante

Os semi-rolamentos autolubrificantes MXB-JFFB referem-se a rolamentos que cobrem apenas metade da circunferência de um eixo ou eixo, fornecendo sup...

Veja detalhesO padrão de distribuição de insertos lubrificantes sólidos como grafite ou dissulfeto de molibdênio (MoS₂) desempenha um papel crucial no desempenho de placas de desgaste autolubrificantes . A forma como esses lubrificantes são distribuídos no material influencia diretamente sua eficiência, longevidade e capacidade de reduzir o atrito e o desgaste. Veja como o padrão de distribuição pode afetar o desempenho:

Cobertura de Lubrificante e Distribuição de Carga

Distribuição uniforme: quando os lubrificantes sólidos são dispersos uniformemente na placa de desgaste, isso garante uma lubrificação consistente em toda a superfície de contato. Isto resulta numa redução uniforme do atrito e do desgaste, evitando pontos críticos ou padrões de desgaste localizados.

Distribuição localizada: Se o lubrificante estiver concentrado em áreas específicas, essas regiões sofrerão uma lubrificação mais consistente, mas as outras partes da placa de desgaste poderão ficar expostas a maior atrito, levando a um desgaste irregular. Isto pode levar a falhas prematuras em algumas áreas, enquanto outras podem apresentar desgaste mínimo.

Liberação e desempenho de lubrificante

Liberação Gradual: Em um sistema bem distribuído, os lubrificantes tendem a se desgastar uniformemente com o tempo, garantindo uma liberação consistente de lubrificação. Isso ajuda a manter um desempenho estável durante toda a vida útil da placa de desgaste.

Liberação excessiva ou insuficiente: Se for colocado muito lubrificante em uma única região, ele poderá se desgastar muito rapidamente, deixando partes da placa secas e mais suscetíveis a danos por fricção. Por outro lado, a lubrificação insuficiente em áreas críticas pode levar a taxas de desgaste mais elevadas.

Redução de Fricção

Distribuição ideal: Um padrão uniforme de inserções de lubrificante reduz o atrito em toda a superfície, o que é fundamental para evitar a geração excessiva de calor e manter a operação suave. Essa redução uniforme do atrito garante desempenho ideal em aplicações que envolvem movimento ou deslizamento em alta velocidade.

Fricção Desigual: Se o lubrificante for distribuído de forma desigual, certas seções da placa de desgaste poderão ter maior fricção, levando a mais desgaste e possivelmente superaquecimento nessas áreas. Isto pode afetar a eficiência geral e a vida útil dos componentes em contato com a placa de desgaste.

Resistência ao desgaste e durabilidade

Melhor durabilidade com distribuição uniforme: Uma distribuição uniforme de lubrificantes como grafite ou MoS₂ leva a uma melhor resistência ao desgaste, pois é mais provável que o lubrificante esteja presente onde é mais necessário, garantindo que o material permaneça protegido durante todo o seu ciclo de vida.

Problemas de desgaste localizado: Se o lubrificante estiver concentrado em zonas específicas, essas áreas poderão resistir bem ao desgaste, mas poderão levar a um maior desgaste em regiões com pouca ou nenhuma lubrificação. Isto pode resultar em falha prematura ou redução da vida útil geral da placa de desgaste.

Gerenciamento de temperatura

Dissipação de calor: Grafite e MoS₂ são eficazes em altas temperaturas. Se o lubrificante for distribuído uniformemente, ele poderá ajudar a dissipar o calor pela placa de desgaste de maneira mais uniforme, evitando pontos quentes que poderiam causar danos térmicos ou degradação excessiva do material.

Aquecimento localizado: Áreas com lubrificante insuficiente sofrerão mais atrito, levando ao acúmulo de calor e possíveis danos térmicos à placa de desgaste e aos componentes correspondentes.

Desempenho personalizado

Distribuição Personalizada para Aplicações Específicas: Em alguns casos, os fabricantes podem optar por uma distribuição não uniforme para otimizar o desempenho em zonas específicas onde se espera maior atrito ou cargas mais elevadas. Por exemplo, mais lubrificante pode ser aplicado em seções da placa de desgaste sujeitas a pressões de contato mais altas, enquanto menos lubrificante é usado em áreas de menor tensão.

Vida útil do lubrificante

Vida útil mais longa com distribuição controlada: A distribuição adequadamente controlada do lubrificante garante que o lubrificante dure mais e proporcione um desempenho eficaz durante toda a vida útil da placa de desgaste. Padrões irregulares podem fazer com que o lubrificante se esgote mais rapidamente em determinadas áreas, reduzindo a vida útil geral da placa de desgaste.

Considerações de fabricação

Técnicas de injeção ou impregnação: O método usado para incorporar os lubrificantes sólidos, como impregnação em pó, infusão de resina ou pastilhas de usinagem, também afeta a distribuição. Os processos de fabricação que permitem um melhor controle do padrão – como inserção precisa ou mistura uniforme de pó – podem aumentar a eficácia da lubrificação.

Principais vantagens:

A distribuição uniforme de lubrificantes sólidos proporciona resistência consistente ao desgaste, menor atrito e maior vida útil.

A distribuição localizada ou irregular pode causar desgaste irregular, superaquecimento e degradação mais rápida da placa de desgaste.

A escolha do padrão de distribuição deve estar alinhada com as necessidades específicas da aplicação, requisitos de suporte de carga e condições ambientais.

Os semi-rolamentos autolubrificantes MXB-JFFB referem-se a rolamentos que cobrem apenas metade da circunferência de um eixo ou eixo, fornecendo sup...

Veja detalhes

Na indústria da construção, as placas autolubrificantes resistentes ao desgaste MXB-JUWP são utilizadas principalmente para a proteção de estrutura...

Veja detalhes

As placas de desgaste autolubrificantes MXB-JOLP possuem boas propriedades autolubrificantes e não requerem lubrificação externa. Este produto tem ...

Veja detalhes

Construído a partir de liga de grafite-cobre de alto grau, o trilho da guia de auto-lubrificação do tipo MXB-JSL L é estrategicamente instalado no ...

Veja detalhes

A bucha de guia padrão MGB61 NAAMS é uma solução confiável para aplicações de guia precisas e suaves. Esta bucha guia foi projetada para atender ao...

Veja detalhes

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Veja detalhes

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Veja detalhes

SF-1P reciprocating bearing is a novel formula product designed based on the structure of SF-1X material and according to the special common condition...

Veja detalhes

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Veja detalhes

FB09G bronze solid lubricating bearing is made of bronze material as the base material and solid lubricant embedded in the surface. Since the copper a...

Veja detalhes

Contate-nos