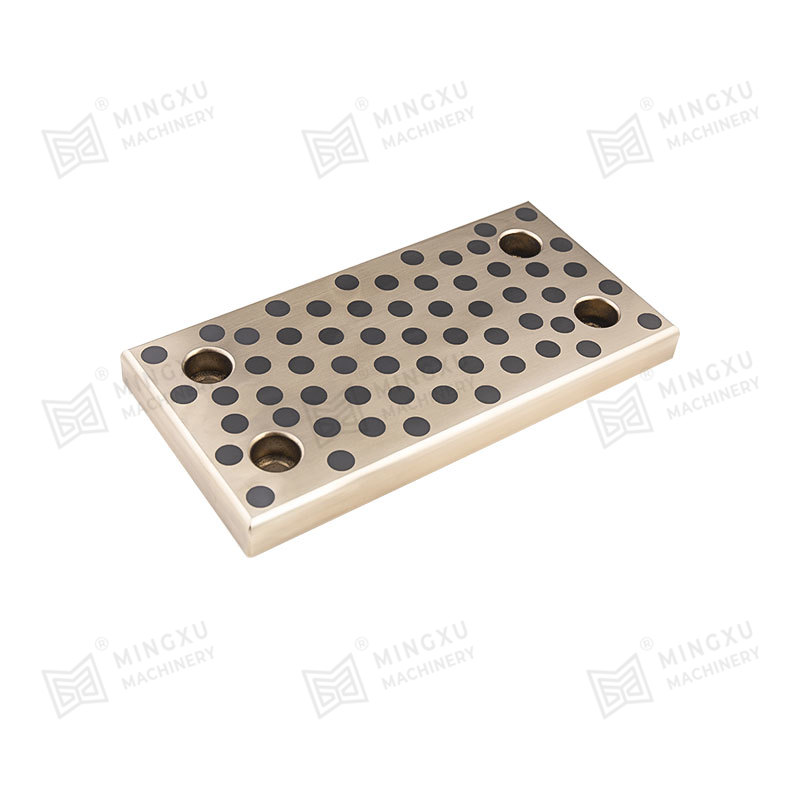

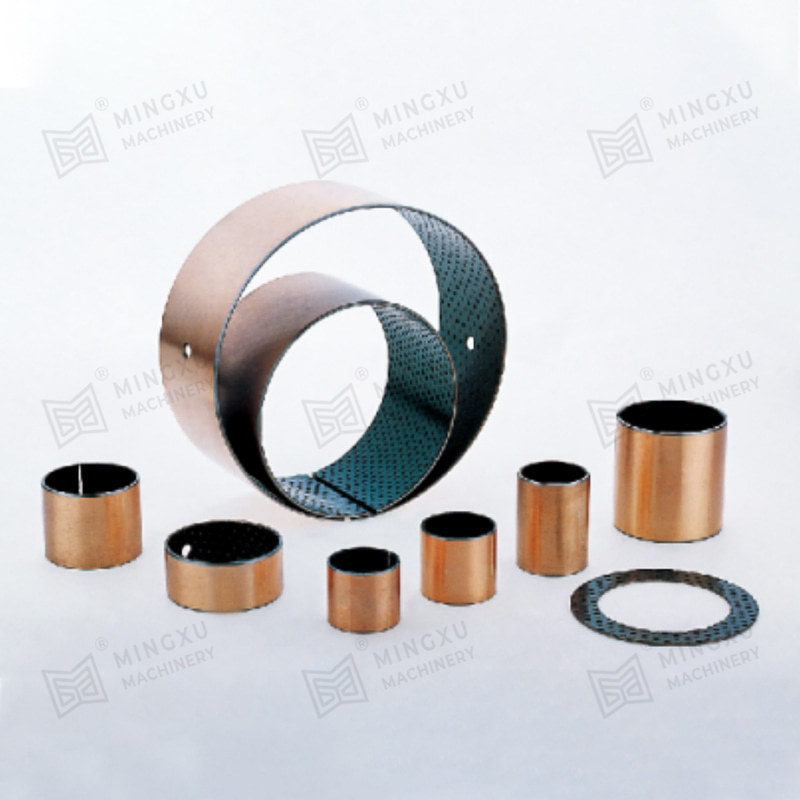

Na transmissão de precisão de equipamentos mecânicos, Buchas de placa de cobre desempenhar um papel fundamental. Eles não apenas guiam o movimento, mas também transmitem cargas. No entanto, eles geralmente se tornam os "componentes de curta duração" em equipamentos devido ao desgaste grave causado por frouxidão ou deformação e rachaduras resultantes da tensão excessiva. Como esse problema pode ser resolvido? Cálculo e controlar cientificamente o ajuste de interferência é o método principal para prolongar a vida útil das buchas de placas de cobre.

I. assassinos de vida útil: a dupla armadilha de ajuste inadequado de interferência

O fracasso das buchas de cobre geralmente decorre de um desequilíbrio no ajuste da interferência:

1. Ajuste de interferência insuficiente (muito solto)

- Sintomas: O micro-deslizamento ocorre entre a bucha e o orifício base.

- Consequências: O desgaste de micro-lança acelera rapidamente, gerando detritos de desgaste que danificam as superfícies de acasalamento. Em última análise, isso leva à frouxidão da bucha, ruído anormal, posicionamento impreciso e uma redução significativa na vida útil.

2. Ajuste de interferência excessiva (muito apertada)

Conclusão: A chave para prolongar a vida útil reside em encontrar uma "faixa de ajuste de interferência dourada"-uma que fornece força de ligação suficiente para eliminar o desgaste micro-lidador sem gerar altos tensões destrutivas.

Ii. Encontrando a “gama de ouro”: o método de cálculo científico em cinco etapas

Etapa 1: Identifique o "inimigo" - análise da carga de trabalho

- Esclareça as tarefas: determine o torque máximo que a bucha precisa resistir, bem como a magnitude das forças axiais ou radiais que ele suportará.

- Considere o ambiente: avalie se há forte vibração ou impacto e determine a faixa de temperatura operacional (a temperatura afeta a expansão).

- Entenda a natureza da carga: determine se a carga é uma carga estática estática ou uma carga de fadiga aplicada repetidamente. Cargas dinâmicas requerem uma margem de segurança maior.

Etapa 2: Calcule a “linha de defesa mínima” - pressão de contato mínima necessária (p_min)

- Objetivo: Certifique-se de que não haja absolutamente nenhum deslizamento relativo entre a bucha e o orifício base sob cargas de trabalho (eliminando o desgaste micro-lidador).

- Fórmula do núcleo (para transmissão de torque T):

P_min = μ × (π × d² × l / 2) × t × s_f

Onde:

-

T = torque máximo de trabalho (n · mm)

-

S_f = fator de segurança (geralmente 1,5-3,0; maior para vibração e impacto)

-

μ = coeficiente de atrito estático entre a bucha de cobre e a base de aço/ferro (típico 0,1-0,2)

-

D = diâmetro de ajuste (nominal, mm)

-

L = comprimento de ajuste (mm)

-

Mesmo sem cargas externas, uma pressão básica de 5 a 15 MPa deve ser mantida para evitar micro-deslizamento.

Etapa 3: Defina a “Linha Vermelha de Segurança” - Pressão de contato máximo permitido (P_MAX)

- Objetivo: Certifique -se de que a bucha de cobre não sofra de render deformação ou falha de esmagamento.

- Cálculo simplificado:

P_max ≈ s_y × σ_yield

Onde:

-

S_y = fator de segurança de rendimento (1,2–1,5)

-

σ_yield = força de escoamento do material da bucha de cobre

-

Cálculo preciso usando teoria do cilindro de paredes grossas:

P_max = 3 × σ_yield × [1 - (d_i / d)^4]

Onde:

-

d_i = diâmetro interno da bucha de cobre (mm)

-

D = diâmetro externo do diâmetro do orifício da bucha/base (diâmetro de ajuste, mm)

-

Importante: Verifique se o estresse na parede base (ferro fundido, alumínio etc.) excede os limites permitidos.

Etapa 4: Converter “Métricas de pressão” - interferência teórica de ajuste (Δ_min_th, Δ_max_th)

- Objetivo: Converta os requisitos de pressão em valores específicos de ajuste de interferência de diâmetro.

- Fórmula do núcleo:

Δ = p × d × (k_cu k_h)

Onde:

-

K_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (parâmetros para a bucha de cobre)

-

K_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (parâmetros para a base)

-

E_cu, e_h = módulo elástico de cobre e base (cobre ~ 110 gPa, aço ~ 210 gPa)

-

ν_cu, ν_h = taxas de Poisson (cobre ~ 0,34, aço ~ 0,3)

-

Do_cu = diâmetro externo da bucha de cobre (= d)

-

Di_h = diâmetro interno do orifício base (0 para base sólida)

-

Substitua p_min a obter Δ_min_th

-

Substitua p_max_allowable / s_y para obter Δ_max_th

Etapa 5: Corrija para "Perdas do mundo real"-Design Interfere Fit Range (Δ_min_design, Δ_max_design)

- A rugosidade da superfície: Os picos nas superfícies achatam durante o encaixe da imprensa, consumindo parte do ajuste da interferência.

Δ_eff ≈ Δ_design - 0,8 × (rz_cu rz_h)

-

Rz_cu, rz_h = altura de dez pontos das irregularidades da superfície do orifício da bucha e da base (μM).

-

A montagem da diferença de temperatura (encolhimento/ajuste de expansão) evita a perda de achatamento.

-

Valores de projeto corrigido:

- Δ_min_design = Δ_min_th Δ_loss (garantindo efeito real ≥ Δ_min_th)

- Δ_max_design = Δ_max_th Δ_loss (mas verifique p ≤ p_max_allowable)

-

Compensação de temperatura: Calcule ΔΔ causado pela expansão/contração térmica para garantir:

- Δ_eff_working> 0 (sem folga)

- Pressão correspondente ≤ p_max_allowable (sem rachaduras)

Iii. Dicas práticas para maximizar a vida útil

1. Doutrina da média

- O ajuste ideal de interferência do projeto geralmente está em 60 a 75% de Δ_max_design, fornecendo margens de segurança e evitando limites de estresse.

2. Tolerância - Selfa de precisão

- Alcance valores de design por meio de tolerâncias estritas (graus de ajuste comum: H7/S6, H7/U6).

3. Acabamento da superfície

- Reduza a rugosidade (RA ≤ 1,6 μm) na bucha e no orifício da base para minimizar as perdas de ajuste da imprensa e melhorar a uniformidade do estresse.

4. Método de montagem

-

Pressione o encaixe: Requer orientação precisa, pressão uniforme, lubrificante (por exemplo, pasta de dissulfeto de molibdênio) e velocidade de prensagem controlada.

-

Conjunto de diferenças de temperatura (recomendado):

- Encolhimento de encolhimento: aqueça o orifício base.

- Acessório de expansão: resfriar a bucha de cobre (por exemplo, nitrogênio líquido).

- Vantagens: estresse uniforme, danos mínimos de montagem, realização precisa do ajuste da interferência teórica.

5. fortalecer a bucha

-

Atualização de material: Use ligas de cobre de alta resistência e resistente ao desgaste (por exemplo, qa110-4-4-4 de alumínio, qsn7-0.2 de bronze de estanho, TIN,

-

Otimização estrutural:

- Aumente a espessura da parede para maior capacidade de suporte de carga.

- Adicione os slots de alívio do estresse em áreas que não têm carga para reduzir a concentração de estresse local.

6. Lubrificação e manutenção

- Garanta a lubrificação contínua e eficaz entre o furo da bucha e o eixo.

- Inspecione regularmente o ruído anormal, o aumento da temperatura ou a frouxidão e resolva os problemas imediatamente.

4. Conclusão: o equilíbrio é a chave

Estender a vida útil das buchas da placa de cobre não é sobre "quanto mais apertado, melhor". Em vez disso, envolve o equilíbrio: apertado o suficiente para evitar frouxidão, mas não tão apertado que exceda os limites de estresse do material . Isso requer:

- Cálculo preciso usando o método de cinco etapas

- Correção fina, considerando a rugosidade, método de montagem e efeitos de temperatura

- Manufatura meticulosa com tolerâncias estritas e qualidade da superfície

- Montagem ideal, priorizando métodos de diferença de temperatura

- Seleção de material otimizada e projeto estrutural

- Manutenção consciente com lubrificação e inspeção adequadas

Para condições operacionais extremas ou novos projetos, Simulações de análise de elementos finitos (FEA) E os testes de vida útil física em pequenos lotes são essenciais para verificar o design do ajuste de interferência. A combinação da teoria com a prática garante que as buchas de placa de cobre alcancem uma vida útil mais longa, permitindo uma operação de equipamento mais suave e confiável.

Contate-nos