As máquinas de mineração opera em ambientes exigentes com altos níveis de poeira, Assim, cargas de impacto pesado e exposição a substâncias corrosivas. Os rolamentos tradicionais geralmente sofrem degradação do desempenho devido à contaminação por graxa, desgaste de vedação e problemas relacionados. Esses problemas levam a um tempo de inatividade frequente, o que afeta a produtividade geral. Os rolamentos auto-lubrificantes, através do uso de materiais auto-lubrificantes e projetos estruturais específicos, fornecem maior resistência ao desgaste e corrosão, juntamente com os requisitos de manutenção reduzidos. Essas características levaram ao seu uso crescente em sistemas de equipamentos de mineração.

1. Exemplos de aplicação em equipamentos de mineração

1.1 rolamentos da unidade de corte de tosquiadores

-

Cortando o shafting de tambor : Os tesouros encontram cargas de vibração de pico intermitentes acima de 100 MPa, e a poeira da ganga de carvão (dureza Mohs 4-5) contribui para a abrasão acelerada. Em uma mina de carvão Shanxi, foram aplicados rolamentos sinterizados em pó de cobre com apoio de aço com um revestimento de carboneto de tungstênio (WC). Com uma profundidade de corte de 1 metro, o desgaste do rolamento foi medido a 0,12 mm após 800 horas de operação - duas vezes a vida útil dos rolamentos convencionais, com a frequência de manutenção anual reduzida substancialmente.

-

Articulações do braço do balancim : Os rolamentos auto-lubrificantes de ferro fundido do cromo alto são usados em pontos articulares que enfrentam forças de impacto alternadas. Os testes de campo pelo grupo Shenhua registraram uma capacidade de carga dinâmica de 150 kN e uma redução de 75% nos eventos de falha mecânica.

1.2 rolamentos de suporte ao rolo de transmissão de minas

-

Rolos de transportadores subterrâneos : A exposição à umidade e à poeira fina liderou uma operação australiana de minério de ferro a adotar rolamentos auto-lubrificantes feitos de aço inoxidável 316L com mos₂ (dissulfeto de molibdênio). Em um ambiente com uma concentração de poeira de 200 mg/m³, os intervalos de substituição de rolamento se estendem de 3 a 18 meses, com custos relacionados à manutenção reduzidos em 65%.

-

Tolerância ao desalinhamento : Estruturas esféricas auto-alinhadas permitem o desalinhamento da correia de até 5 °. Um caso de uma mina de ouro da África do Sul relatou um aumento de 40% na vida útil dos rolamentos de rolos com esse recurso.

1.3 Rolamentos em componentes do triturador

-

Eixos de rotor de triturador de martelo : Submetido a pressões de impacto de até 80 MPa, um fabricante de equipamentos alemães adotou rolamentos compostos de várias camadas (apoio de aço, camada de liga de cobre, superfície do PTFE) para esmagamento de calcário. Esses rolamentos alcançaram mais de 6.000 horas de operação sem tocar, mostrando aproximadamente três vezes a durabilidade dos mancais tradicionais de graxa.

-

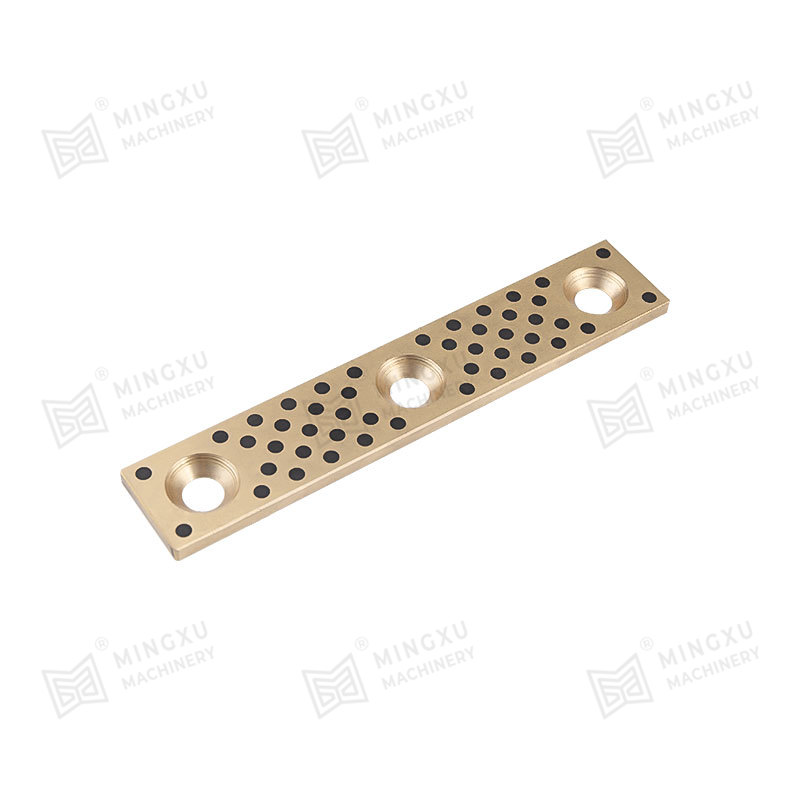

Placas de impulso do triturador da mandíbula : Em sistemas que lidam com minério contendo areia de quartzo (dureza MOHS 7), os rolamentos de liga de cobre grafite demonstraram desgaste mínimo (menos de 0,5 mm por ano). Uma mina de cobre jiangxi relatou um aumento de 60% na resistência ao desgaste em comparação com os materiais convencionais.

1.4 Rolamentos para sistemas de caminhões de mineração

-

Rolamentos de suspensão : Os rolamentos esclarecedores esféricos auto-lubrificantes (por exemplo, tipo 12) acomodam vibrações de alta frequência em estradas de mineração irregulares. Os testes em uma mina de cobre no Chile mostraram uma resistência aprimorada ao desgaste da traste, diminuindo as substituições anuais do rolamento de quatro vezes para uma vez.

-

Guias de direção hidráulica : Rolamentos feitos de materiais de poliimida (PI) mantinham coeficientes de atrito abaixo de 0,1 a temperaturas tão baixas quanto -30 ° C. Uma mina de poço aberto na Mongólia interna observou uma diminuição de 80% nas falhas do sistema de direção de clima frio.

2. Os principais requisitos de desempenho e critérios de seleção

2.1 Resistência ao desgaste e impacto

O material do rolamento é selecionado com base na dureza do minério e nas características de carga mecânica.

| Tipo de minério | Materiais de rolamento adequados | Dureza da superfície |

| Carvão (menor dureza) | Camadas revestidas de PTFE sinterizadas à base de cobre | HB ≥ 150 |

| Minérios de metal (dureza mais alta) | Tipos de cerâmica apoiados por aço ou cerâmica revestidos com WC | HV ≥ 800 |

De acordo com a ISO 4378-3, os rolamentos de uso de mineração devem suportar pelo menos 500.000 ciclos de carga de impacto, acomodando ± 40% de variação de carga durante o teste.

2.2 Proteção à corrosão e integridade do selo

-

Condições de água ácida (pH 3-5) : Rolamentos feitos com aço inoxidável 316L ou tratados com revestimento de níquel são usados. Em pH = 3 testes de solução, as superfícies niqueladas mostraram uma taxa de corrosão abaixo de 0,005 mm/ano, superando significativamente o aço carbono que corroiu em torno de 0,2 mm/ano.

-

Requisitos de proteção contra poeira : Uma abordagem de sela tripla (labirinto radial, vedação labial axial de PTFE e tampa de poeira externa) bloqueia 98% da matéria particulada> 0,1 mm de tamanho. Essa configuração de vedação foi testada em uma mina de platina na África do Sul com resultados consistentemente positivos.

2.3 Faixa de temperatura operacional

Os rolamentos são selecionados com base em condições térmicas:

| Ambiente operacional | Faixa de temperatura | Materiais aplicáveis |

| Subterrâneo (alta temperatura) | -20 ° C a 150 ° C. | Compósitos de grafite-cobre |

| Climas frios (superfície) | -50 ° C a 80 ° C. | Combinações compostas PI/PTFE |

| Zonas de alta temperatura (por exemplo, trituradores) | Instantâneo de até 300 ° C | Nitreto de silício (Si₃n₄) rolamentos de cerâmica |

2.4 Capacidade de carga e compatibilidade de velocidade

-

Uso de baixa velocidade e carga pesada (por exemplo, trituradores) : Rolamentos sinterizados à base de cobre com uma classificação de carga superficial ≥100 MPa, atendendo aos padrões ASTM B438.

-

Equipamento vibratório de alta velocidade (por exemplo, telas) : Os rolamentos usando materiais de espiada permitem velocidades lineares de até 4 m/s, superando alternativas de metal típicas em 60%.

2.5 Custo e eficiência operacional

De acordo com o 2023 Relatório de mercado global de rolamentos de mineração , Rolamentos auto-lubrificantes levar a uma redução total de custos operacionais de 20 a 30% em comparação com as soluções tradicionais de graxa-lubrificação.

-

Os custos de manutenção para um triturador de carvão caíram de ¥ 580.000 para ¥ 230.000 anualmente.

-

O tempo de substituição do rolamento nos caminhões de mineração diminuiu de 6 horas para 2 horas por ocorrência.

3. Desenvolvimentos da indústria e recomendações de seleção

3.1 Avanços tecnológicos

-

Camadas de lubrificação nanoestruturadas : Os revestimentos aprimorados com as nanopartículas de dissulfeto de tungstênio (WS₂) alcançaram coeficientes de atrito tão baixos quanto 0,02 em aplicações de esmagamento de minério de metal.

-

Rolamentos adaptativos de carga : Um desenvolvimento canadense introduziu materiais que respondem às mudanças térmicas aumentando a rigidez sob impacto, melhorando a proteção estrutural.

3.2 Considerações de seleção prática

-

Dê preferência a rolamentos testados à ISO 4378 para superfícies deslizantes e MT/T 593 para conformidade com a segurança da mineração.

-

Devido a ambientes operacionais, selecione rolamentos com folgas internas 15 a 20% maiores que as do equipamento padrão para acomodar poeira e expansão térmica.

-

Solicite a documentação do teste de fornecedores que incluem abrasão de minério, ciclismo de umidade e exposição ácida prolongada (por exemplo, 1.000 horas em meio corrosivo e 5 milhões de ciclos de carga).

Zhejiang Mingxu Machinery Manufacturing Co., Ltd. Está envolvido no desenvolvimento e produção de rolamentos auto-lubrificantes há mais de dez anos, com pesquisas em andamento sobre aplicações de equipamentos de mineração.

Para consultas técnicas e consultas de compras, entre em contato: [email protected] .

Contate-nos