Meio rolamento autolubrificante MXB-JFFB

Cat:Rolamento Autolubrificante

Os semi-rolamentos autolubrificantes MXB-JFFB referem-se a rolamentos que cobrem apenas metade da circunferência de um eixo ou eixo, fornecendo sup...

Veja detalhesOtimizando a geometria e o perfil de trilhos-guia resistentes ao desgaste é crucial para melhorar sua distribuição de carga, resistência ao desgaste e desempenho geral em aplicações industriais. Aqui estão várias maneiras pelas quais os elementos de design podem ser ajustados para melhorar esses fatores:

Forma do perfil

Perfis curvos ou contornados:

Um perfil curvo ou contornado pode ajudar a distribuir a carga de maneira mais uniforme na superfície do trilho. Isso reduz os pontos de estresse localizados, impedindo o desgaste e melhorando a longevidade do trilho -guia. Por exemplo, um perfil de raio ou em forma de arco garante que a área de contato esteja espalhada por uma superfície mais ampla, reduzindo a pressão em um único ponto.

Grooves em forma de V ou em forma de U:

Grooves ou canais no perfil ferroviário, como ranhuras em forma de V ou em forma de U, podem ajudar a direcionar a carga ao longo de caminhos específicos, distribuindo a força com mais eficiência. Esses projetos também aumentam a estabilidade das peças móveis e permitem uma melhor integração com componentes montados em trilhos (como carruagens ou controles deslizantes).

CATAÇÃO DE SUPERFÍCIE DE CONTATO

Áreas de contato mais amplas:

Ao aumentar a largura da superfície de contato do trilho, a carga é espalhada por uma área maior, o que ajuda a distribuir forças de maneira mais uniforme. Um perfil mais amplo reduz o risco de desgaste excessivo em uma única parte do trilho, prolongando sua vida útil. Isso é particularmente importante em aplicações pesadas, onde grandes forças estão em jogo.

Vários pontos de contato:

A incorporação de vários pontos de contato ao longo do trilho (por exemplo, através de sistemas de várias faixas ou superfícies de contato sobrepostas) pode ajudar a distribuir uniformemente a carga. Esse design espalha o estresse por vários pontos de contato, em vez de confiar em apenas um, o que pode impedir a falha prematura do trilho.

Material da superfície portador de carga

Seleção de material para distribuição de carga:

A escolha do material e suas propriedades desempenham um papel fundamental na distribuição de carga. Materiais mais difíceis (como aço de alto carbono, ligas ou materiais revestidos) resistem à deformação sob cargas pesadas, enquanto materiais mais macios podem ser mais adequados para aplicações com cargas mais leves ou onde a absorção de choque é importante. O material deve ser otimizado não apenas para resistência ao desgaste, mas também para as condições de carga específicas da aplicação.

Altura e espessura do trilho

Aumento da altura do trilho:

Aumentar a altura do trilho pode aumentar sua capacidade de lidar com cargas verticais, pois permite que o trilho absorva melhor as forças que atuam na direção vertical. Isso é particularmente útil em aplicativos elevados ou de vários eixos, onde as forças são aplicadas a partir de várias direções.

Otimizando a espessura da força e flexibilidade:

A espessura do trilho deve ser otimizada para equilibrar a força com flexibilidade. Um trilho mais espesso pode lidar com cargas mais altas, mas se for muito grosso, pode causar fadiga material ou estresse excessivo em áreas localizadas. A espessura ideal garante a força e a capacidade de flexionar ligeiramente sob carga sem deformar ou falhar.

Bordas cônicas ou rampas

Rails cônicos:

A introdução de bordas cônicas ou recursos semelhantes a rampa no perfil do trilho pode ajudar a transição de cargas de maneira mais suave. Os perfis cônicos permitem a distribuição de carga gradual, em vez de uma concentração repentina de força em pontos específicos, o que ajuda a evitar o desgaste do trilho e de qualquer componente móvel que interaja com ele.

Bordas chanfradas:

Canger ou arredondar as bordas do trilho -guia reduz as concentrações de tensão, principalmente onde o trilho está em contato com as partes móveis. Isso ajuda a impedir o desgaste e os danos localizados do sistema de trilho e guia.

Design transversal

I-feixe ou seção de caixa:

O uso de uma seção transversal em formato de caixa I fornece um alto nível de rigidez e força e otimiza o uso do material. Esses projetos são particularmente eficazes para lidar com cargas altas porque aumentam o momento de inércia, proporcionando melhor distribuição de carga ao longo do comprimento do trilho. A seção oca de um design de feixe I ou caixa também reduz o peso sem sacrificar a força.

Integração de reforços

Reforços internos:

A adição de reforços internos, como inserções de aço ou costelas reforçadas, dentro da estrutura do trilho pode aumentar sua capacidade de lidar com cargas sem deformação. Esses reforços aumentam a capacidade do trilho de distribuir cargas uniformemente, especialmente em áreas sujeitas a alto estresse ou flexão potencial.

Projeto de trilho segmentado

Trilhos modulares ou segmentados:

Um projeto de trilho segmentado divide o trilho em seções modulares menores, permitindo que o trilho -guia seja mais adaptável e melhor na distribuição de cargas em diferentes pontos. Essas seções menores podem ser otimizadas individualmente para tipos e condições de carga específicos, permitindo um melhor desempenho geral em sistemas complexos.

Distribuição de carga ao longo do comprimento do trilho

Perfis cônicos graduais ao longo do comprimento:

Os trilhos podem ser projetados com um cone gradual ao longo de seu comprimento, permitindo uma distribuição de carga mais eficiente em diferentes pontos. Esse método pode melhorar o gerenciamento geral do estresse em toda a duração do trilho, reduzindo o risco de falha localizada devido às altas concentrações de carga.

Uso de distribuição de carga dinâmica

Sistemas de distribuição de carga ativa:

Em algumas aplicações avançadas, os sistemas de distribuição de carga dinâmica podem ser incorporados, onde sensores ou sistemas de feedback monitoram a carga e ajustam a geometria ou lubrificação do trilho automaticamente para otimizar a distribuição de carga. Isso geralmente é usado em ambientes altamente dinâmicos, onde as cargas mudam com frequência.

Personalização para necessidades específicas de aplicativos

Geometrias personalizadas para cargas específicas:

Dependendo da aplicação (por exemplo, sistemas de transportadores, robótica ou máquinas de precisão), a geometria pode ser personalizada para lidar com tipos específicos de forças de carga (por exemplo, cargas lineares, rotacionais ou de choque). Por exemplo, os projetos de trilhos para braços robóticos geralmente apresentam ângulos de perfil personalizados e ranhuras de alta tolerância para garantir o movimento preciso e a distribuição eficiente de carga.

Os semi-rolamentos autolubrificantes MXB-JFFB referem-se a rolamentos que cobrem apenas metade da circunferência de um eixo ou eixo, fornecendo sup...

Veja detalhes

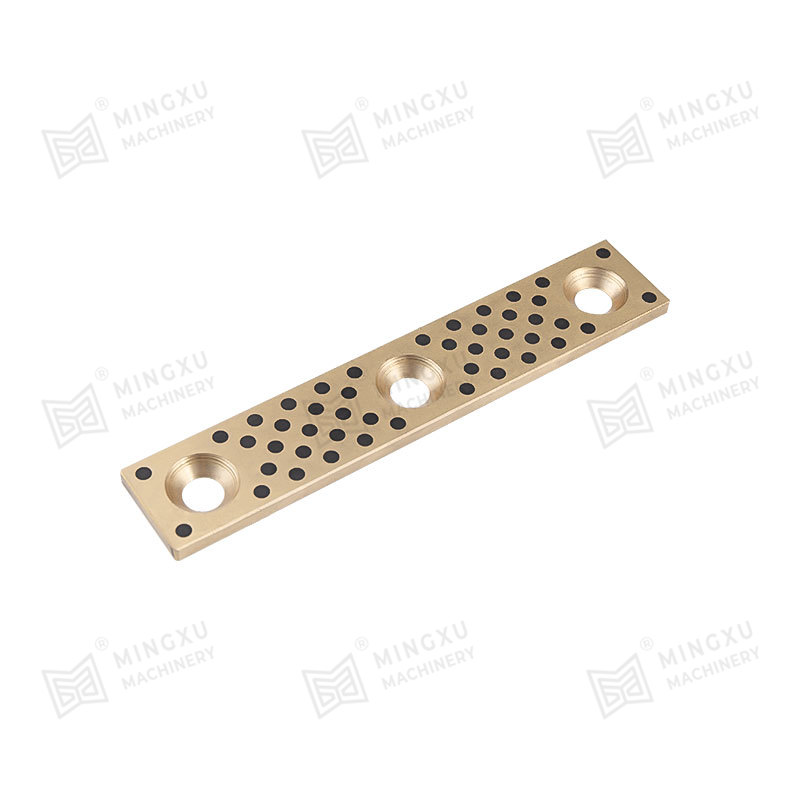

Na indústria da construção, as placas autolubrificantes resistentes ao desgaste MXB-JUWP são utilizadas principalmente para a proteção de estrutura...

Veja detalhes

Os trilhos-guia autolubrificantes MXB-JTGLW fornecem resistência e reduzem o atrito, garantindo maior durabilidade e desempenho aprimorado. Este pr...

Veja detalhes

Os trilhos-guia MXB-JGLXS são peças instaladas em ambos os lados do controle deslizante lateral de extração do núcleo para garantir que o controle ...

Veja detalhes

As buchas guia de injeção isentas de óleo MJGB são componentes padrão usados no processo de moldagem por injeção de plástico, fornecendo orientaç...

Veja detalhes

MX2000-1 graphite embedded alloy bearing, MX2000-1 graphite scattered alloy bearing is an improved product of JF800 bimetallic bearing. It has the pre...

Veja detalhes

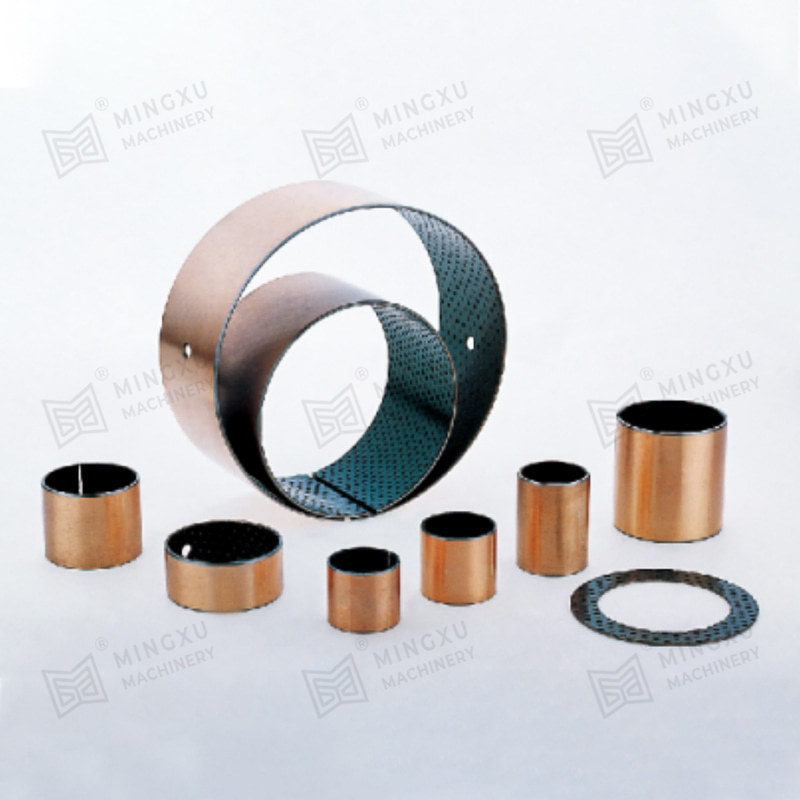

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

Veja detalhes

SF-1D hydraulic bearing is a new type of material designed based on SF-1P and combining the working principle of oil cylinder and shock absorber. It i...

Veja detalhes

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Veja detalhes

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Veja detalhes

Contate-nos